Автомат (рис. 1,б) состоит из дозирующе-формующей машины 6; многосекционного вибротранспортера 5; холодильной камеры 3 с воздухоохладителем 2 и вентиляторами 4; пластинчатого транспортера 9; акклиматизационной камеры 8; транспортера 1 для съема готовых изделий и устройства 7 для подогрева форм. Во время работы внутри корпуса автомата непрерывно движутся два отдельных транспортера из роликовых цепей (транспортер 10, перемещающий формы и пластинчатый транспортер 9), получающие движение от общего привода.

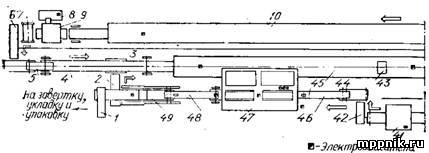

Рис. 1. Автомат З16-Е-4 для формования плиточного шоколада:

а — общий вид; б — схема работы; в — дополнительный узел системы автоматического распределения готовых изделий к заверточным машинам

Дозирующе-формующая машина 6 снабжена приемником вместимостью 70 л с двойными стенками для подогрева шоколадной массы водой, нагретой электронагревателем с автоматическим регулированием температуры. Циркуляция воды в рубашке дозирующе-формующей машины обеспечивается центробежным насосом. Поступающая в приемник оттемперированная шоколадная масса непрерывно перемешивается мешалкой.

Каждый из двенадцати поршней подает шоколадную массу в золотник и заполняет через мундштук ячейки форм порциями шоколадной массы. Образующиеся между мундштуком и формой нити из остатков шоколадной массы отсекаются ножом планки мундштука. Исполнение мундштука зависит

от вида применяемых форм, поэтому дозирующе-формующая машина укомплектовывается несколькими мундштуками для формования шоколадных плиток различного размера и массы. Специальный регулятор, изменяющий величину хода поршней, позволяет доводить массу отливаемых плиток до стандартных, корректируя таким образом небольшие колебания, вызванные формованием шоколадных масс, несколько отличающихся по своей плотности.

Формы размером 570x195 мм закреплены в специальных формодержателях (кассетах), которые в свою очередь подвижно прикрепляются к бесконечной паре роликовых цепей длиной около 150 м. Последние перемещают формы по всем узлам и машинам автомата.

Для отливки плиток массой 100 г используют однорядные формы по 6 ячеек в каждой, массой 50 г — однорядные по 12 ячеек, для плиток массой 25 и 15 г — двухрядные по 12 ячеек в ряду. При изменении ассортимента вырабатываемых плиток заменяют золотник, мундштук и формы. Последние легко вынимаются после освобождения зажимов кассет на участке поворота форм, направляемых к дозирующе-формующей машине.

Для заполнения двухрядных форм с мелкими изделиями, которые располагаются в них двумя параллельными рядами, дозирующе-формующая машина снабжена переключателем, обеспечивающим переход на двойное число отливов. Переключатель регулирует различную для одно- и двухрядных форм величину хода.

Синхронизация скоростей движения форм и операции заполнения достигаются движением специальных выравнивателей (каретки). Начало движения и величина их хода регулируются.

Для точного регулирования и согласования движения выравнивателей и форм (одно- или двухрядных) предусмотрены приспособления для изменения положения выравнивателей и величины их движения. Для работы на однорядных формах, заполняемых за один рабочий ход, обычно заводом-изготовителем устанавливается сменный кулачок привода выравнивателей. При использовании двухрядных форм этот кулачок заменяется другим, который перемещает выравниватели вперед и назад дважды для каждой формы.

Специальный многосекционный вибротранспортер 5 длиной 9,5 м обеспечивает разравнивание шоколадной массы в формах и удаление из нее пузырьков воздуха. Он состоит из четырех отдельных секций, каждая из которых снабжена самостоятельным регулятором. Интенсивность обработки форм на вибраторах снижается вращением рукоятки регулятора по часовой стрелке. Вал вибротранспортера совершает 2000 об/мин и обеспечивает эксцентриситет, равный 2 мм. Особенность вибротранспортера — наличие постоянных магнитов и пластинчатых пружин, плотно фиксирующих каждую проходящую форму. Магниты приподнимают поступающие формы из формодержателей на несколько миллиметров, благодаря чему вибрации подвергаются только формы, и она не передается на другие элементы конструкции автомата. Такая система и наличие специального кожуха для вибротранспортера способствует снижению до минимума шума при его работе.

В холодильной камере 3 цепной транспортер 10 образует четырехъярусный горизонтальный участок, обеспечивающий движение форм в прямом и обратном направлении и пребывание их в зоне охлаждения в течение 22 мин. Холодильная камера разделена горизонтальными перегородками таким образом, чтобы температура в начале и конце процесса была несколько выше, чем в основной зоне охлаждения.

Соблюдение правильного температурного режима является решающим условием проведения технологического процесса формования. Охлаждение изделий сначала ведется при температуре 5—8°С, во второй зоне при температуре около 15 °С и в конце процесса осуществляется акклиматизация изделий. Низкие температуры в зоне охлаждения (например 1—2°С) отрицательно сказываются на качестве получаемого плиточного шоколада. Внезапное и быстрое охлаждение приводит к образованию нестабильных форм кристаллов какао-масла со всеми присущими им отрицательными свойствами: изделия плохо извлекаются из форм, прилипают к ним, получаются тусклыми, с серыми пятнами на поверхности. Переохлажденные плитки могут увлажняться (отпотевать), так как на их поверхности конденсируется влага из воздуха. Кромки таких плиток сильно крошатся при завертке, засоряя поверхность готовых изделий.

Восемь батарей воздухоохладителя 2 расположены в верхней части холодильной камеры 3 и включены параллельно в систему, подающую хладагент (рассол). Циркуляция воздуха в холодильной камере осуществляется четырьмя осевыми вентиляторами 4, работающими от электродвигателей мощностью по 2 кВт. Скорость движения воздуха в холодильной камере можно регулировать. Для контроля режима охлаждения в камере установлены термометры. При оттаивании батарей воздухоохладителя вода собирается на поддоны, затем поступает в магистраль и удаляется. Необходимое условие — чистота магистрали.

Формы последовательно проходят по ярусам холодильной камеры, опускаются, перевертываются и освобождаются от шоколадных плиток, проходя над движущимся в том же направлении и с той же скоростью разгрузочным пластинчатым транспортером 9. Специальный вибратор, расположенный на конце этого участка, облегчает удаление плиток из форм. Движение пластинчатого транспортера необходимо обязательно согласовывать и синхронизировать с движением транспортера 10, перемещающего формы. Пластины транспортера 9 должны двигаться точно под формами для того, чтобы они могли правильно принимать извлекаемые из них изделия.

Готовые плитки с пластинчатого транспортера 9 поступают на транспортер 1 для съема готовых изделий, а пустые формы возвращаются к дозирующе-формующей машине.

На обратном пути, проходя через нижнюю зону вибротранспортера, они подогреваются устройством 7. Для этой цели здесь установлен трехсекционный излучатель с 60 инфракрасными лампами мощностью по 350 и 450 Вт каждая или паровой калорифер с вентилятором, который обеспечивает рециркуляцию горячего воздуха в зоне подогрева форм. Для лучшего поглощения теплоты при использовании ламп-излучателей обратная сторона форм должна быть покрыта темной матовой краской.

Одним из основных условий, обеспечивающих хороший глянец и свободное извлечение изделий из форм, является правильное соотношение температур форм и шоколадной массы. Формы должны быть на 1 °С теплее шоколадной массы. При охлаждении теплота шоколадной массы отводится в основном через, материал формы, что обеспечивает равномерное понижение температуры и создает нормальные условия для кристаллизации: какао-масла. Если формы холоднее, чем шоколадная масса, то изделия выглядят матовыми вследствие мгновенного охлаждения нижнего слоя формуемой массы. В результате возникает скопление кристаллов какао-масла в нестабильной форме, которое можно определить по серым пятнам на поверхности, получаемых плиток.

В нижней части холодильной камеры 3, где расположен пластинчатый разгрузочный транспортер 9, устраивают акклиматизационную камеру 8 и создают условия для того, чтобы плитки: приняли температуру помещения и, минуя процесс промежуточной выстойки, были направлены на заверточные машины.

Управление отдельными агрегатами, электрическими нагревательными элементами и другими устройствами автомата осуществляется с центрального пульта.

Автомат приводится в движение от основного привода, обеспечивающего бесступенчатое регулирование скорости. Операции отливки, движение транспортеров для форм через весь автомат и пластинчатого транспортера должно быть синхронно, что обеспечивается центральным валом, приводимым в движение от главного электродвигателя.

Если автомат 316-Е-4 не имеет системы автоматического питания заверточных машин, то готовые изделия снимаются работницами вручную с транспортера 1 и укладываются на приемное устройство заверточных машин.

Для этого автомата разработана система автоматического распределения и питания заверточных машин, аналогичная используемой в автоматах 317-Е-9.

Схема этой системы приведена на рис. 1, в. Она состоит из пластинчатого транспортера 1, оборудованного четырьмя плужковыми сбрасывателями и размещенными в шахматном порядке четырьмя транспортерами-питателями 2 и 4, последовательно направляющих плитки к заверточным машинам. В случае остановки одной из заверточных машин плитки поступают на резервный транспортер-питатель 3, откуда они снимаются и укладываются в цеховую тару.

При использовании узла распределения и питания длина автомата увеличивается на 2670 мм.

Автомат 317-Е-9. Выпускается заводом «Хайденау» (ГДР) и предназначен для производства шоколада с использованием шоколадных масс как с нормальным, так и с пониженным содержанием жира (26%). Конструкция его дозирующе-формующих машин не позволяет формовать шоколад с различными добавлениями (дробленые орехи, вафли и др.), вводимыми в шоколадную массу перед процессом ее формования. Для формования таких масс требуется замена типового оборудования специальным мундштуком и реконструкция ее насосной системы.

Автомат является двухголовочным. Наличие двух независимо работающих дозирующе-формующих машин позволяет вырабатывать одновременно два различных по массе вида шоколадных плиток или использовать при формовании две шоколадные массы различного состава.

Распределительный транспортер с четырьмя ленточными питателями обеспечивает подачу шоколадных плиток непосредственно к заверточным машинам. Автомат состоит из ряда соединенных друг с другом, синхронно работающих машин, на которых осуществляется заполнение форм, разравнивание и Уплотнение шоколадной массы, ее охлаждение, извлечение готовых плиток и передача их к заверточным машинам, подогрев и транспортирование пустых форм, поступающих на повторный цикл.

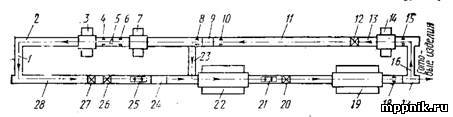

Формование плиток осуществляется следующим образом (рис. 2). Предварительно оттемперированная шоколадная масса из дозирующе-формующих машин 9 к 10 поступает в формы, которые непрерывно движутся по нижней ветви цепного транспортера 8 из зоны обогрева 6, расположенной под вибротранспортерами 7.

Рис. 2. Схема работы автомата модели 317-Е-9

На нижней ветви транспортера смонтировано 9 нагревателей инфракрасного излучения мощностью по 300 Вт каждый, которые разделены на три группы. Комбинация этих групп обеспечивает включение 20, 40, 60, 80 и 100% нагревателей и получение слабого или интенсивного подогрева форм.

В автомате одновременно используется 886 форм размером 570x195 мм, которые закреплены шарнирно на цепном транспортере 8 длиной около 200 м. Формы можно легко снять или поставить на транспортер в месте поворота их перед дозирующе-формующими машинами.

Наличие двух дозирующе-формующих машин обеспечивает работу автомата в двух режимах: заполняя каждую форму или осуществляя заполнение форм через одну. Оба режима формования зависят от положения распределяющего рычага (в положении I рабочий ход приходится на каждую форму, в положении II — через одну). Это позволяет вырабатывать одновременно изделия одной или различной массы (например, по 50 и 100 г). Каждая дозирующе-формующая машина заполняет до 20 форм/мин. При изменении вида вырабатываемых изделий заменяют формы, золотники и мундштуки дозирующе-формующих машин, соответственно изменяя величину хода поршней.

Шоколадные массы с высоким содержанием сахара и некоторых других добавлений оказывают абразивное воздействие на поршни. Для предупреждения преждевременного износа поршни необходимо регулярно вынимать и промывать горячей водой..

Заполненные шоколадной массой формы поступают на вибротранспортер 7. Для уменьшения шума, обычно возникающего при встряхивании свободно лежащих форм, секции вибротранспортера закрываются деревянными кожухами, а сами формы фиксируются и принудительно перемещаются цепями по поверхности постоянных магнитов. Каждая из шести секций вибротранспортера регулируется самостоятельно путем изменения амплитуды колебаний.

После обработки на вибротранспортере формы поступают в холодильную камеру 5. Последовательно пройдя девять ветвей зоны охлаждения и каждый раз изменяя направление движения, формы опускаются по вертикальному участку цепного- транспортера, перевертываются на 180° и движутся обратно в сторону дозирующе-формующих машин. При этом под действием гравитационных сил, дополняемых работой специальных вибраторов, шоколадные плитки извлекаются из форм на пластинчатый транспортер 2, а пустые формы направляются к дозирующе-формующим машинам и одновременно подогреваются.

При максимальной производительности автомата формы в холодильной камере находятся 19 мин. Продолжительность охлаждения зависит от режима работы дозирующе-формующей машины: с уменьшением количества отливов продолжительность охлаждения возрастает.

Циркуляция воздуха в зоне глубокого охлаждения 12 и в ее. нижней части 11 (зоне акклиматизации) обеспечивается четырьмя расположенными попарно центробежными вентиляторами 4 с раздельным включением. Для контроля режима охлаждения служат установленные в камере термометры.

Система акклиматизации, обеспечивающая температуру шоколадных плиток, близкую к температуре воздуха в цехе, позволяет осуществить после извлечения изделий из форм завертку шоколадных плиток, не прибегая к выстойке (выравнивание температуры изделий перед подачей их к заверточным машинам).

К заверточным машинам плитки поступают с пластинчатого транспортера 2 четырьмя ленточными питателями 1. Плитки, лежащие параллельными рядами на пластинах этого транспортера, автоматически сбрасываются на ленточные питатели, расположенные попарно с обеих сторон транспортера. При вынужденной остановке одной из заверточных машин механизмы ленточного питателя отключаются, а плитки поступают на резервный ленточный питатель 3, с которого они снимаются вручную. Система автоматического распределения готовых плиток вместо обычно принятой шахматной расстановки заверточных машин может быть выполнена и с установкой их в один: ряд и только с одной стороны транспортера. Такой вариант удваивает длину участка завертки, но создает и ряд преимуществ Для комплексной механизации данного производственного участка. Можно также увеличить подачу плиток на заверточные машины и вести процесс завертки двумя скоростными машинами вместо четырех путем замены шестерен привода, увеличения скоростей двух ленточных питателей и синхронизации их работы с соответствующими отсекателями.

Управление автоматом осуществляется с центрального пульта. Расположенные на мнемосхеме сигнальные лампы показывают работающие участки. Для нормальной работы и предотвращения поломок при эксплуатации автомата основные узлы имеют электроблокировки. Они выключают автомат при образовании перегрузок или помех с одновременной подачей сигнала на одну из шести контрольных ламп пульта управления, показывающих место, .где возникла перегрузка или поломка. До устранения поломки автомат не включается. При срабатывании блокировок тормозного устройства главного электродвигателя автомат мгновенно останавливается, за исключением насосов рециркуляции воды, мешалок дозирующе-формующих машин и электрообогрева.

Автомат приводится в движение от общего привода через вал, синхронизирующий работу всех его механизмов.

Техническая характеристика автомата 317-Е-9

Мощность 20 электродвигателей, кВт 32,9

Расход электроэнергии, кВт

на подогрев форм 27

для освещения и управления 1,1

Мощность по холоду, Вт 87225

Максимальная производительность при работе двух

машин (40 отливов/мин) и выработке плиточного шоколада, кг/ч

массой 100. г 1440

массой 50 и 25 г (12 и 24 плитки в форме) 1440

массой 15 г (24 плитки в форме) 864

Габаритные размеры, мм

длина 42750

ширина 3200

высота 2650

Масса, т - 28

Автомат DK-KWO фирмы «Биндлер» (ФРГ). Предназначен для производства плиточного шоколада. Он работает с формами размером 450X180 мм, на цикл требуется 700 форм.

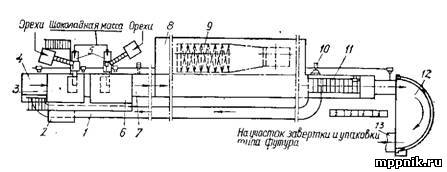

Автомат (рис. 3) выполнен в однолинейном варианте с двумя патерностерами для подъема и опускания пустых форм и расположенном в его верхней части транспортером для их возврата и нагревания.

Формование изделий осуществляется по обычной схеме. Формы, подогретые на транспортере 1, опускаются патерностером 2 и промежуточным транспортером 3 направляются к дозирующе-формующей машине 4 модели DK- После этого заполненные шоколадной массой формы поступают на трехдорожечный вибротранспортер 5 модели К.Т с двумя поворотными кругами, на котором свободно лежащие формы обрабатываются около 2 мин. Затем под действием рольганга 6 формы поступают на промежуточный транспортер 7, который направляет иx в вертикальную холодильную камеру 8 модели KWO, где они охлаждаются в течение 15 мин.

Рис. 3. Автомат DK-KWO фирмы «Биндлер» (ФРГ)

С полок патерностера холодильной камеры формы разгружаются цепным транспортером 9, оборудованным толкателями; цепной транспортер 9 работает, так же как и транспортер 7, синхронно с механизмами охлаждающей камеры. После охлаждения формы поступают на выборочную машину 10 модели AW-2. Пустые формы поднимаются вверх патерностером 11 и во время движения по транспортеру для пустых форм 1 подогреваются и передаются на повторный цикл. Готовые изделия, уложенные при выборке из форм на поддоны, выводятся из автомата цепным транспортером 12 и направляются на участок завертки и упаковки.

Автомат обслуживают две работницы.

Автомат ЕА-10989 фирмы «Биндлер» (ФРГ). Предназначен для производства плиточного литого шоколада и выполнен (рис. 4, а) в двухлинейном варианте с установкой в качестве поперечных транспортеров для форм двух рольгангов модели RT. Автомат может работать с использованием форм шириной, 310, 360 или 450 мм при установке в него дозирующе-формующих машин моделей DK, DKB или DKS.

Рис. 4. Автоматы фирмы «Биндлер»: а — ЕА-10989; б — ЕА-11250

Процесс формования изделий осуществляется следующим образом. Подогретые формы промежуточным Транспортером 1 подаются на участок, где установлена соответствующая размеру форм дозйрующе-формующая машина 2, которая заполняет их оттемперированной шоколадной массой. Затем формы поступают на вибротранспортер 3 модели KTR и после обработки промежуточным транспортером 4 передаются в вертикальную холодильную камеру 5 модели КВО. После охлаждения формы вторым промежуточным транспортером 6 передаются в выборочную машину 7 модели AW и освобождаются от готовых изделий, которые выводятся из автомата небольшим цепным транспортером 8 и передаются на завертку и упаковку. Пустые формы переходят на рольганг 9 и с него поступают на транспортер возврата форм 10, который может быть выполнен в двух вариантах: в виде закрытого кожухом канала с участком подогрева форм паровым или электрическим калорифером, или. в виде открытого транспортера с участком нагрева форм лампами инфракрасного излучения. Формы, подогретые на транспортере 10, поступают далее на второй рольганг 11, а оттуда на промежуточный транспортер 1, который вновь направляет их к дозирующе-формующей машине, после чего цикл формования изделий повторяется.

Автомат обслуживают две работницы. Его габаритные размеры 25000X3300X2680 мм. Производительность автомата зависит от размеров используемых форм и максимально составляет 34 формы/мин.

Автомат ЕА-11250 фирмы «Биндлер» (ФРГ). Предназначен для выработки литого плиточного шоколада и отличается от других автоматов более высокой производительностью (до 1300 кг/ч). В его конструкции установлены две вертикальные холодильные камеры модели KWO и дозйрующе-формующая машина DKN, которая работает с использованием форм размером 540X 170 или 540X220 мм.

Автомат выполняется в двух вариантах: с расположением машин и механизмов в две или одну линию (второй вариант с установкой двух патерностеров и выносом транспортера возврата пустых форм в верхнюю зону показан на рис. 4, б пунктиром). При первом варианте на цикл требуется 1300, при втором — 1375 форм.

Подогретые формы с транспортера 1 поступают на поперечный транспортер 2 и промежуточным транспортером 3 направляются под дозирующе-формующую машину 4. После заполнения формы передаются промежуточным транспортером 5 на вибротранспортер 6 модели KTR, который с целью снижения шума ц более полной звукоизоляции закрыт специальным кожухом. После обработки в течение 2 минут формы промежуточным транспортером 7 передаются в первую 8, а затем промежуточным транспортером 9 во вторую вертикальную холодильную камеру 1G, где изделия охлаждаются в течение 30 мин. В конце холодильной камеры формы разгружаются промежуточным транспортером 11 и поступают на выборочную машину 12 модели AW. Готовые изделия поступают на упаковку, а пустые формы передаются рольгангом 13 модели RT на транспортер возврата пустых форм 1, на котором они нагреваются, а затем поперечным транспортером 2 подаются на повторный цикл.

При втором варианте пустые формы из выборочной машины поступают на полки патерностера 14 модели TR для подъема и передачи на транспортер возврата пустых форм, где они нагреваются, а затем поступают на опускающий формы второй патерностер 15, на разгружающий транспортер и далее к дозирующе-формующей машине.

Автомат ЕА-11216-а фирмы «Биндлер» (ФРГ). Предназначен для массового производства литых шоколадных изделий и представляет собой (рис. 5, а) два установленных параллельно автомата, выполненных в однолинейном варианте с верхним расположением транспортера возврата пустых форм. Такая комбинация позволяет вырабатывать одновременно шоколадные плитки различной массы и мелкие изделия. Автомат работает с использованием форм размером 426X275 мм. Количество форм на цикл 1520 (по 760 шт. для каждого автомата).

Процесс формования изделий осуществляется следующим образом. Дозирующе-формующие машины 1 заполняют шоколадкой массой ячейки предварительно подогретых форм, которые затем передаются на вибротранспортеры 2, на которых обрабатываются в течение 1,5 мин, а затем промежуточными транспортерами 3 направляются в холодильные камеры 4. Охлажденные в течение 20 мин формы непрерывно разгружаются промежуточными транспортерами 5 и поступают к выборочным машинам 6. Готовые изделия выводятся из автомата и посту- лают на завертку и упаковку, а пустые формы передаются на полки двух установленных параллельно патерностеров 7.

Рис. 5. Автоматы фирмы «Биндлер» (ФРГ) модели ЕА-11216-а (а) и полуавтомат модели ЕА-10467 (б)

Пустые формы поднимаются и, достигнув крайнего верхнего положения, поступают на горизонтальные транспортеры 8 возврата пустых форм. Затем, проходя через зону обогрева с установленными в ней паровыми или электрическими калориферами, они опускаются вниз парой патерностеров 9 и проходят через устройства 10, выполненные в виде гребенки из стальных пластинчатых ножей, которые зачищают боковую поверхность форм. После этого формы передаются промежуточными транспортерами 11 на повторный цикл формования изделий.

Техническая характеристика автомата ЕА-11216-а фирмы «Биндлер» (ФРГ)

Мощность электродвигателей, кВт 20

Мощность по холоду, Вт 104670

Производительность при выработке, кг/ч

изделий массой по 100 г (шесть ячеек в форме) 900

мелкого шоколада массой по 6 г (102 ячейки в форме) 900

изделий «Кошачьи язычки» массой по 4 г (76 ячеек в форме) 450

Габаритные размеры, мм

длина 30750

ширина 4000

высота 3510