При использовании технологической схемы производства сушеных картофеля и овощей с паровой очисткой сырья (рис. 1) сырье из овощехранилища по гидротранспортеру поступает на ковшовый элеватор, привод которого оснащен вариатором скоростей, что позволяет равномерно подавать сырье на производство в необходимом количестве. Поданное сырье поступает в малый промежуточный бункер, а затем на автоматические весы ДКР-50. С весов сырье поступает в бункер-накопитель вместимостью 150 кг, а из него — в вибрационно-моечную машину ММКВ-2000. Между бункером-накопителем и моечной машиной имеется брезентовый фартук, который уменьшает шум от работающей вибромойки и не позволяет овощам высыпаться на пол. В стенке бункера предусмотрено щелевидное отверстие для контроля за наполнением бункера сырьем и проталкивания овощей в случае их заклинивания в бункере, что бывает редко.

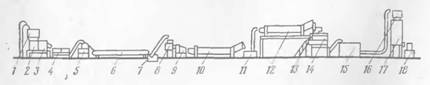

Рис. 1. Технологическая схема производства сушеных картофеля и овощей с применением парового способа очистки:

1 — гидротранспортер; 2— ковшовый элеватор; 3 — бункер; 4— весы ДКР-50; 5— вибрационно-моечная машина ММКВ-200; 6 — скребковый транспортер; 7 — машина для паровой очистки; 8— турникеты; 9— моечно-очистительная машина; 10— сульфитатор; 11— конвейер дочистки; 12 — центробежный насос; 13 — решетчатый барабан; 14 — отстойники; 15 — бетонная емкость; 16 — шестеренчатый насос; 17 — элеваторная моечная машина; 18 — овощерезка; 19 — сито-трясун; 20 — настилающий лоток; 21 — паровой бланширователь БКП-400; 22 — паровая конвейерная сушилка КСА-80; 23 — калориферы; 24 — вентилятор; 25 — транспортер для сортнровкн; 26 — магнитное заграждение; 27 — весы; 28 — машина для зашивки крафтмешков; 29 — гидравлический пресс; 30 — закаточная машина; 31 — ванна для смазки банок.

Вымытые овощи скребковым транспортером подаются в паровую очистительную машину, где они обрабатываются паром при давлении 0,35—0,42 МПа в течение 60—70 с (картофель), при 0,3—0,35 МПа 40—50 с (морковь) и 90 с (свекла). При обработке паром кожица и тонкий поверхностный слой мякоти (1—2 мм) сырья прогреваются, под кожицей образуется пар. В результате значительного перепада давлений на выходе из аппарата кожица вспучивается, лопается и легко отделяется водой в моечно-очистительной машине. Количество отходов и потерь в этой машине зависит от глубины провара и степени размягчения подкожного слоя. Установлено, что чем выше давление пара, тем меньше времени требуется на обработку сырья, что в свою очередь приводит к значительно меньшей глубине провара подкожного слоя и уменьшению потерь ценного продукта.

Обработанные паром корне- и клубнеплоды поступают в барабанную моечно-очистительную машину, куда поступает вода под давлением 0,3—0,5 МПа; длительность выдерживания в ней овощей регулируется углом наклона барабана. Количество полностью очищенных овощей составляет 97—99%.

Применение паровой очистки овощей, при которой не требуется калибровочной станции (при пароводотермическом, механическом и водопаровом способах очистки калибровка картофеля и овощей обязательна), позволяет создать компактный узел предварительной подготовки овощей к очистке, значительно сократить установленную мощность электродвигателей, производственную площадь и снизить отходы сырья.

Картофель и овощи любых форм и размеров хорошо очищаются, имеют сырую (небланшированную) мякоть, поэтому они хорошо измельчаются на корнерезках. Этот способ очистки начал широко внедряться на овощесушильных, консервных и картофелеперерабатывающих предприятиях страны. Паровая очистка овощей и картофеля проводится на машинах различной конструкции. В нашей стране для этой цели эксплуатируются машины бельгийской фирмы марки IMC-392 и машины отечественного производства марки ТА аналогичной конструкции.

Очищенный картофель из барабанной моечно-очистительной машины поступает в сульфитатор, где обрабатывается 0,1%-ным раствором бисульфита натрия в течение 2 мин, а затем высыпается на ленту конвейера дочистки. Очищенные овощи непосредственно поступают на дочистку. Транспортерная лента конвейера дочистки шириной 750 мм разделена металлическими планками вдоль на три части. По крайним частям ленты движется сырье, которое необходимо дочистить, а по средней — дочищенное вручную. С обеих сторон конвейер обшит листовым железом. Работницы сидят вдоль конвейера на винтовых стульях, высота сидений которых изменяется в зависимости от роста работницы. По обеим сторонам транспортерной ленты имеются решетки, через которые отходы поступают в гидротранспортер, проходящий под конвейером дочистки, и насосом ЦНФ откачиваются за пределы цеха. Вместе с твердыми очистками откачиваются и жидкие отходы от барабанной моечной машины. Отходы направляют на вращающийся решетчатый барабан, где жидкие фракции отделяются и стекают в три последовательно соединенных отстойника, а очистки поступают в расположенную рядом емкость. Все отходы используются на корм скоту. Для погрузки твердых отходов используют автопогрузчик, а жидкие отходы выкачивают из ямы шестеренчатым насосом.

Очищенные овощи с конвейера дочистки поступают в элеваторную моечную машину и скребковым транспортером загружаются в бункер корнерезки. Под машиной для резки овощей установлено сито-трясун, на котором резаный картофель промывается водой для удаления с его поверхности крахмала. Обе машины установлены на металлической площадке.

Нарезанный продукт поступает на настилающий лоток, который равномерно распределяет его по ленте парового бланширователя БКП-400. Бланшированные овощи обычно прилипают к сетке и полностью не ссыпаются на ленту сушилки, поэтому их приходится выгребать из нижней части бланширователя.

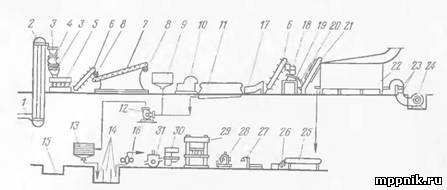

Рис. 2. Технологическая схема производства сушеных картофеля и овощей с применением пароводотсрмнческого способа очистки:

1 - гидротранспортер; 2 — элеваторы; 3 — кулачковая моечная машина; 4 — инспекционный транспортер; 5 — калибровочная машина; 6 —бункера- 7 —ленточный транспортер; « — автоматические весы; 9 — автоклав; 10 — водяной термостат; 11 — наклонные транспортеры; 12 — моечно-очистительная машина; 13 — конвейер дочистки; 14— весы; 15 — транспортер для охлаждения; 16 - радиальный транспортер; 17 — корнерезка; 18 — паровая конвейерная сушилка.

Для устранения этого недостатка в линии предусмотрено специальное сотрясательное устройство, которое периодически приводится в движение от верхнего вала бланширователя, вызывает вибрацию сетки бланширователя, и все бланшированные кусочки продукта ссыпаются на ленту сушилки.

В технологической схеме производства сушеного картофеля и корнеплодов (моркови и свеклы) с пароводотермической очисткой (рис. 2) сырье из овощехранилища подают элеватором" «гусиная шея» в кулачковую моечную машину, затем на инспекционный транспортер, где вручную отбирают некондиционные клубни или корнеплоды. Некондиционный картофель передают на утилизацию в крахмальный цех. Проинспектированное сырье элеватором передается в калибровочный барабан, где сортируется на 3 размера и ссыпается в соответствующие бункера, расположенные под калибрователем. Сырье каждого калибра отдельно передается ленточным транспортером и элеватором на бланширование и очистку в пароводотермический агрегат (ПВТА). Бланшированное и очищенное сырье дочищают вручную на конвейере, инспектируют и взвешивают на весах. Дочищенный полуфабрикат охлаждают и наклонным пластинчатым транспортером подают на радиальный транспортер для загрузки корнерезки. Нарезанные кусочки поступают на сушку.

Технологическая схема производства сушеного картофеля на поточно-механизированной линии с механической очисткой клубней (рис. 3) включает следующие операции. Автомашина с сырьем разгружается гидравлическим автомобилеподъемником, клубни ссыпаются по наклонной решетке и скребковым транспортером подаются на ленточный транспортер. Наклонная решетка изготовляется из стальных прутьев длиной 2 м с зазорами 10 мм и служит одновременно для отделения земли. Сырье ленточным транспортером или гидротранспортером подается в кулачковую моечную машину. Мытое сырье поступает на инспекционный конвейер, где удаляются дефектные клубни и посторонние предметы. Прошедший инспекцию картофель взвешивают на автоматических весах ДКР-50, после чего он поступает на калибровочную станцию, где сортируется на четыре размера. Очень мелкий картофель (диаметром 5 см) передается для переработки на крахмал, а крупные, средние и мелкие клубни поступают в бункер. Калиброванный картофель подвергается очистке на абразивных корнечистках периодического действия или непрерывнодействуюших картофелеочистительных машинах КНА-600М. Очищенный картофель обрабатывают в течение 2—3 мин 0,1%-ным (в пересчете на S02) раствором бисульфита натрия в сульфитаторе МСК-1, после чего передают на дочистку. Дочищенный картофель взвешивают и скребковым транспортером направляют в резку. Резаный картофель на сотрясательном сите тщательно отмывается от крахмала и поступает на наклонный паровой бланширователь БКП-400, затем на сушку.

Подготовленное по любой из схем сырье сушат на паровых ленточных сушилках до содержания влаги в процентах, не более: картофель 12, овощи 14; а предназначенное для длительного хранения и поставок на экспорт — 8. Сушеные овощи и картофель после инспекции поступают на фасовку и упаковку.

В зависимости от целей дальнейшего использования сушеные овощи фасуют россыпью либо подвергают брикетированию. Обезвоженные овощи и картофель, предназначенные для выработки различных пищевых концентратов и смесей (суп картофельный, борщ, щи), а также нарезанные в форме кубиков или пластинок, брикетированию не подлежат, их расфасовывают россыпью. В этих случаях целесообразно рекомендовать использование вибрационно-упаковочных столов, позволяющих увеличить насыпную плотность продукта, уменьшить расход тары на 10—15% и механизировать процесс фасовки. Число колебаний вибратора, на который устанавливают тару (банки, ящики), должно быть не менее 300 в минуту, длительность выдержки на вибраторе 3—5 мин.

Обезвоженные овощи, картофель и фрукты характеризуются малой средней плотностью (0,150 г/см3 сушеная капуста; 0,373— сушеный картофель в виде кубиков), в результате чего при их упаковке расходуется много тары, а для хранения и перевозки требуются значительные складские площади и транспортные средства.

Практикуемое в промышленности брикетирование сушеных овощей и картофеля позволяет значительно уменьшить их объем, благодаря чему в несколько раз сокращается расход тары по сравнению с упаковкой россыпью.

При брикетировании продукты значительно уплотняются: картофель, например, в 3,5, свекла в 4, морковь в 4,8, а капуста в 8,8 раза. Брикетирование сушеных овощей и картофеля проводится на гидравлических прессах и является сравнительно несложной операцией при обработке сушеных овощей влажностью не более 14%. Однако получение брикетов сушеного картофеля влажностью 12% и овощей и картофеля, обезвоженных до низкого содержания влаги (не более 8%), затруднительно. В холодном состоянии кусочки этих продуктов обладают повышенной хрупкостью и при самом слабом сжатии основная масса кусочков (50—60%) превращается в крошку.

Для получения прочных брикетов с минимальным содержанием мелкораздробленных частиц сушеный картофель обычной и пониженной влажности, а сушеные овощи влажностью не более 8% перед брикетированием необходимо нагревать до 40— 42° С в условиях, исключающих изменение их влажности. Наиболее рационально нагревать эти продукты перед брикетированием кондиционированным воздухом, относительная влажность которого находится в равновесии с влажностью обезвоженных овощей. В результате такой обработки кусочки продукта становятся гибкими, эластичными и при прессовании образуют прочные брикеты. Влажность и физико-химические показатели обезвоженных овощей при этом не изменяются.

<!-- [if gte mso 9]> Print 65 9,05 пт 9,05 пт false false false MicrosoftInternetExplorer4 <!-- [if gte mso 9]> <!-- [if gte mso 10]> /* Style Definitions */ table.MsoNormalTable {mso-style-name:"Обычная таблица"; mso-tstyle-rowband-size:0; mso-tstyle-colband-size:0; mso-style-noshow:yes; mso-style-parent:""; mso-padding-alt:0cm 5.4pt 0cm 5.4pt; mso-para-margin:0cm; mso-para-margin-bottom:.0001pt; mso-pagination:widow-orphan; font-size:10.0pt; font-family:"Times New Roman"; mso-ansi-language:#0400; mso-fareast-language:#0400; mso-bidi-language:#0400;}

Pиc. 3. Технологическая схема производства сушеного картофеля с применением механического способа очистки:

1 — гидравлический подъемник; 2 — решетка для отделения земли; 3 — скребковые транспортеры; 4—ленточные транспортеры; 5 — гидротранспортер; 6 — кулачковая моечная машина; 7 — инспекционные транспортеры; 8 — автоматические весы; 9— калибровочная машина; 10 — бункера для калибровочного картофеля; 11—бункера перед корнечистками; 12 — корнечнетки; 13 — сульфитатор МСК-1; 14—конвейер дочистки; 15 — весы с бункером; 16 — овощерезка; 17 — сито-трясун; 18 — бланшнрователь; 19 — баи для раствора бисульфита натрия; 20 — паровая конвейерная сушилка КСА-80; 21 — разгрузочный транспортер; 22—вибросито с магнитом; 23 — элеватор «гусиная шея»: 24 — подогревательная камера; 25 — кондиционер воздуха; 26 — стол с весами; 27 — гидравлический пресс; 28 — транспортер для охлаждения брикетов; 29 — стол для укладки брикетов в тару; 30 — закаточная машина; 31 — ванна для смазки банок техническим вазелином; 32 — стол упаковки: 33—вибрационный стол; 34—весы; 35 — термосваривающий аппарат.

Сотрудники ВНИИКОПа разработали технологию и режим подготовки и брикетирования сушеных овощей, картофеля и их смесей (суп картофельный, борщ, щи и др.), а также установку для брикетирования, состоящую из конвейерной подогревательной камеры и кондиционера, готовящего воздух требуемых параметров (по температуре и относительной влажности) . Готовые брикеты охлаждают, завертывают в бумагу и укладывают в банки или ящики.

Для сушки лука, капусты, зеленого горошка, белых кореньев и пряной зелени используют описанные выше линии, комплектуя их некоторыми специальными машинами. Так, например, при сушке капусты в линию устанавливают кочерыговы- сверливатель и шинковальную машину; для подготовки лука в линию включают машины для обрезки шейки и донца и очистки шелухи. Лук, белые коренья и зелень сушат обычно без предварительного бланширования.

Схема подготовки и сушки белых кореньев: сортировка по качеству и размеру, мойка, очистка (механическая, щелочная), дочистка, ополаскивание, резка и обезвоживание.