Сбор и транспортировку сырья необходимо производить в возможно короткие сроки, так как накопление, задержка сырья в транспортных устройствах и накопительных бункерах влечет за собой быстрое загнивание его, в результате чего кормовая мука и жир получаются с неприятным запахом.

В зависимости от расположения цеха технических фабрикатов сырье из цехов-поставщиков (мягкое, кость, фибрин, кровь, шлям и шквара) доставляют по трубопроводам, спускам, пневматическим путем, насосами, в напольных тележках и опрокидывающихся подвесных ковшах.

Применяют транспортировку сырья по вертикали (с этажа на этаж) и по горизонтали (с одного рабочего места на другое).

Доставка сырья сопряжена со значительными трудностями, так как на переработку поступают части разных размеров (от отдельных органов до целых туш), неодинаковые по механическим свойствам (мягкие, твердые, жидкие, жирные) и химическому составу, Доставка сырья затрудняется также и тем, что его собирают в нескольких цехах (убоя скота и разделки туш, кишечном, субпродуктовом, колбасном, жировом и шкуропосолочном) и в разных точках цеха. К тому же собирать сырье целесообразно, не смешивая жиросодержащее с нежиросодержащим, иначе в дальнейшем возникнет необходимость в тяжелой и трудоемкой операции — его разборке вручную, что сопряжено с большими затратами рабочей силы и опасностью заражения.

Наиболее простым способом транспортировки сырья по вертикали является подача его по спускам. Спуск (рис. 1) изготовляют из нержавеющей или оцинкованной стали толщиной

1,5-2,5 мм и диаметром от 250 мм (для обрезков, ушей, до 500 мм (конфискаты внутренних органов). Спуски для указанных видов сырья имеют минимальный уклон 25—30°.

При транспортировке сырья на значительные расстояния как по горизонтали (до 500 м), так и по вертикали по закрытым трубам диаметром 125—200 мм применяют и передувочные баки (блоутанки). В зависимости от производительности цеха они смогут быть емкостью от 0,5 до 5,5 м3 горизонтальной и вертикальной формы.

Рис. 1. Спуски для сырья:

1 — головка спуска; 2 — крышка; 3 — цилиндрический спуск; 4 — соединение

головки спуска.

Передувку сырья из передувочных баков осуществляют сжатым воздухом или паром (для шквары), который подается в них под давлением через одно или несколько сопел в зависимости от вязкости сырья.

Передувочные баки относятся к аппаратам периодического действия. Продолжительность самой передувки без учета времени накопления сырья составляет 1—2 мин и зависит от давления воздуха и производительности компрессора. В большинстве случаев передувочные баки включают в общую сеть сжатого воздуха. Если такая сеть отсутствует, устанавливают специальный воздушный компрессор.

Горизонтальный передувочный бак (рис. 2, а) представляет собой сварной сосуд, состоящий из цилиндрической обечайки толщиной 6—8 мм и сферических днищ толщиной 6—10 мм. Продукт загружают через загрузочный патрубок, на котором смонтирована задвижка. Трубопровод для передувки сырья со штуцером приварен к днищу. Для осмотра имеется люк, герметически закрываемый крышкой.

В верхней части корпуса бака вварен штуцер для ввода сжатого воздуха или пара и три штуцера для установки манометра, предохранительного клапана и пробоспускного крана.

Рис. 2. Передувочные баки:

а — горизонтальный бак: 1 — обечайка: 2 — днища; 3 — загрузочный патрубок; 4 — трубопровод; 5 — штуцер трубопровода передувки сырья; 6 — люк; 7 — штуцер для ввода воздуха; 8 — предохранительный клапан; 9 — опорные стойки; б — вертикальный бак: 1 — корпус; 2 — воронка; 3 — затвор; 4 — выпускное отверстие; 5 — паровая труба; 6 — конденсационная труб; 7 — труба для подачи воздуха.

Передувку продукта осуществляют следующим образом. Сначала проверяют, нет ли давления в баке, затем открывают загрузочную задвижку и самотеком заполняют бак продуктом. Затем задвижку закрывают и подают пар или сжатый воздух. Под давлением .воздуха продукт через выходной штуцер поступает в трубопровод и транспортируется в приемный сосуд.

Вертикальный бак для передувки сырья (рис. 2, б) состоит из цилиндрического корпуса с приваренным коническим днищем и крышкой. В верхней части бака расположена загрузочная воронка с самозакрывающимся затвором. В днище имеется отверстие диаметром 125 мм для выпуска передуваемого сырья. Бак снабжен манометром и предохранительным клапаном. Днище его обогревается глухим паром, поступающим в трубу, конденсат отводится из аппарата также по трубе. Сжатый воздух поступает в аппарат по трубе.

Передувочные баки бывают как неавтоматизированные (см. рис. 2), так и автоматически действующие. Последние в большинстве случаев имеют дистанционное управление задвижками.

Автоматический двойной передувочный бак АПБ-2 (рис. 3) состоит из двух самостоятельно работающих сосудов, соединенных с отдельными трубопроводами для подачи сырья.

Передувочный бак состоит из станины 1 (рис. 3, а), на которой укреплен стальной корпус сосуда 2. Стенка сосуда изготовлена из стали толщиной 6 мм. В корпусе имеется загрузочная горловина 3, закрываемая конусным затвором. Через воздухораспределительные блоки в бак поступает сжатый воздух давлением 3 • 105 Па. Рычажный механизм управляет работой клапанов воздухораспределения. Сырье передувают по трубе 4 (рис. 3, б).

Передувочный бак работает следующим образом. Сырье, подлежащее транспортировке с водой, добавляемой в каждый бак (по 200 кг), поступает в левый бак через горловину при опущенном конусном затворе. При накоплении в баке 500 кг массы (300 кг сырья и 200 кг воды) она оказывает на мембрану давление, при котором срабатывает рычажный механизм и клапаны блока воздухораспределения поднимаются. При этом сжатый воздух поступает в цилиндр конусного затвора и в перепускной канал, попадает в камеру и приподнимает мембрану. Клапан пропускает воздух в трубу, по которой он подается в верхнюю часть сосуда. Конусный затвор поднимается и прижимается к резиновому уплотняющему кольцу горловины под действием внутреннего давления воздуха в баке.

Под давлением воздуха содержимое бака поступает в трубу и транспортируется к месту назначения. После полной передувки сырья и прочистки воздухом .трубы давление в баке резко падает, рычаги под действием пружины занимают первоначальное положение, после чего бак готов к приему следующей порции сырья.

Продолжительность передувки составляет 3—4 мин.

Передувочный автоматический бак (рис. 4) Для транспортировки

сырья, входящий в состав установки «Атлас» для производства сухих кормов, представляет

собой стальной вертикальный резервуар затвор с резиновой кольцевой прокладкой толщиной

20 мм. Затвор

свободно подвешен на стальном тросе диаметром 3 мм к штоку пневмоцилиндра.

Рис. 3. Автоматический двойной передувочный бак АПБ-2:

а — вертикальный разрез передувочного бака; б — схема работы передувочного бака АПБ-2:

1 — общий вентиль; 2 — конусный затвор; 3 — цилиндр; 4—труба для передувки; 5 и 11 — мембраны; 6 — рычажный механизм; 7 — пружина; 8 — клапаны блока воздухораспределителя; 9 — перепускной канал; 10— клапан; 12 — блоки воздухораспределения; 13 и 14 — манометры; 15 — запорные вентили; 16 — труба; 17 — левый бак; 18 — загрузочная горловина.

При загрузке бака сырьем затвор 3 сварной конструкции цилиндр

и ческой формы с коническим днищем. В верхней части корпуса расположен загрузочный

патрубок диаметром 350 мм,

имеющий конический стальной

находится в крайнем нижнем положении, причем его коническая поверхность способствует

равномерному распределению сырья внутри аппарата.

Рис. 4. Передувочный бак для транспортировки сырья фирмы «Атлас»:

1 — корпус; 2 — загрузочный патрубок; 3 — затвор; 4 — кольцевая прокладка; 5 — трос; б — пневмоцилиндр; 7 — транспортный трубопровод; 8 и 9 — трубопроводы для подключения блоутанка к магистрали сжатого воздуха и подачи его в блоутанк для перемешивания сырья; 10 и 11 — трубопроводы подачи сжатого воздуха; 12 — опорная стойка; 13 и 14 — резиновые шланги; 15 — клапаны; 16 — манометры.

По окончании загрузки сырья при подаче сжатого воздуха в пневмоцилиндр затвор 3 поднимается в крайнее верхнее положение и, соприкасаясь с резиновой кольцевой прокладкой 4, закрывает передувочный бак. Перед закрытием бака аппаратчик должен холодной водой из шланга смыть с поверхности

затвора 3 прилипшие кусочки сырья во избежание повреждения резиновой кольцевой прокладки и нарушения герметичности передувочного бака при передувке сырья. Патрубок для отвода сырья расположен в нижней части передувочного бака и с помощью фланцев присоединяется к транспортному стальному трубопроводу 7 внутренним диаметром 150 мм.

Передувка сырья из бака, устанавливаемого на стойках 12, осуществляется сжатым воздухом, подаваемым по трубопроводу через одно или несколько сопел в зависимости от вязкости сырья. Сопла располагаются по высоте передувочного бака в трех зонах. В верхней части бака они служат для подачи сжатого воздуха в процессе передувки, в средней — для перемешивания слежавшегося или плотного сырья перед передувай, в нижней для предотвращения засорения трубопровода 10. Резиновые шланги 13 и 14 служат для подачи сжатого воздуха в трубопроводы 10 и 11.

Управление баком может осуществляться индивидуально с помощью вентилей и клапанов, манометров и световой сигнализации. Дистанционное управление баками осуществляете' с пульта управления. Световая сигнализация пультов управления включает в себя две лампы — зеленого (бак пуст) и красного (бак наполнен) цвета. Передувку сырья начинают после достижения в баке определенного давления. При транспортировке сырья давление внутри бака постепенно снижается и по окончании передувки оно падает до нуля. Если при транспортировке сырья стрелка манометра передувочного бака остановится между рабочим и нулевым значением, то это означает, что сырье застряло в трубопроводе. В этом случае в бак следует подать новую порцию сжатого воздуха.

Транспортный трубопровод чистят, проталкивая через него с помощью сжатого воздуха обильно смоченные куски мешковины или специальную пластмассовую губку. Расход воздуха на передувку 1 т сырья составляет 10 м3.

Для горизонтального и наклонного (до 20°) перемещения костей, ног, голов, конфискатов и сыпучих продуктов их переработки (костный шрот, сухая шквара) применяют шнеки и скребковые транспортеры.

При транспортировке сырья с помощью шнека из цеха убоя скота и разделки туш в цех технических фабрикатов его устанавливают под междуэтажным перекрытием у разделочных мест для туш (рис. 5, а).

Шнек (рис. 5, б) состоит из стального желоба, вала с витками, расположенными по винтовой линии, промежуточных подвесных подшипников, концевых подшипников. Желоб шнека закрывается крышкой, в которой установлена воронка. Выходной конец шнека обычно имеет патрубок, предохраняющий шнек от перегрузки.

В нижней сферической части желоба установлен разгрузочный патрубок с задвижкой. Шнек приводится во вращение от электродвигателя через редуктор, соединенный с валом шнека муфтой. Витки шнека бывают правого (по часовой стрелке) и левого вращения со сплошными ленточными или лопастными перьями. Диаметр шнека и шаг витка 350 мм, частота вращения 14 об/мин, ширина корпуса 750 мм, глубина 900 мм.

Шнек загружают сырьем через воронки, которые заключены в квадратные металлические рамы. Корпус имеет небольшой уклон в сторону разгрузочного конца для стока промывных вод. Сырье выгружают в бункер, установленный под перекрытием, откуда оно поступает во второй шнек, установленный наклонно, и подается в дробилку, а из нее — в передувочный бак. Ноги и черепные кости при транспортировке очищают стенки шнека от жира и прилипших частиц мягких тканей. Дробилка сблокирована с приводами шнека так, что она работает только в момент подачи шнеком сырья.

Скребковый транспортер (редлеры) представляет собой транспортирующее устройство непрерывного действия я служит для подъема и перемещения мягкого и костного сырья в наклонном положении (угол наклона до 60°). Скребковый транспортер (рис. 6, а) состоит из стального прямоугольного желобчатого корпуса, разделенного продольной перегородкой. Вдоль желоба движется тяговая цепь с укрепленными на ней скребками. Цепь огибает концевые звездочки, из которых одна сочленяется с приводным устройством, а другая с натяжной станцией. Перемещаемый материал может подаваться и разгружаться в любом месте по длине транспортера. Рабочей ветвью может служить нижняя, верхняя, а также обе ветви одновременно.

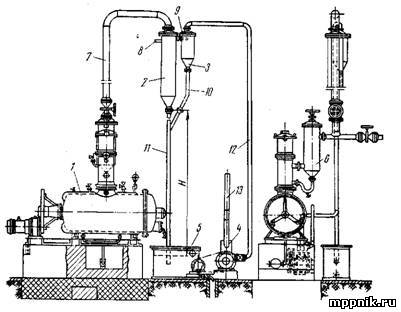

Рис. 6. Винтовой шнек:

а — схема транспортировки технического сырья шнеками: 1 — загрузочные воронки шнека; 2— шнек; 3 — передувочный бак; 4 — дробилка; 5 — задвижка; 6 — резательно-моечная машина; 7 — спуск для непищевых отходов; 8 — бункер, питающий второй наклонный шнек; б — общий вид шнека: 1 — желоб; 2 — витки; 3 — промежуточные подшипники; 4 — концевые подшипники; 5 — крышка; б — воронка; 7 — патрубок; 8 — разгрузочный патрубок; 9 — электродвигатель; 10 — редуктор; 11 — муфта.

Принцип действия скребкового транспортера заключается в следующем. Тяговый орган, огибая приводное и отклоняющее устройства (звездочки, барабаны), несет на себе плоские прямоугольные скребки, расположенные на равном расстоянии один от другого. Скребки перемещаются и толкают впереди себя порции транспортируемого материала. Производительность транспортера зависит от размера скребков, расстояния между ними, скорости их движения (обычно составляет 0,3— 0,6 м/с) и угла наклона (чем больше угол наклона, тем меньше производительность).