Классификация технологического оборудования.[/i] Почти все производственные процессы консервной промышленности связаны с обработкой сырья и материалов растительного и животного происхождения, изменением их свойств механическими, физическими, химическими и другими способами.

Процессы обработки сырья и материалов, осуществляемые искусственным воздействием на них с целью получения определенных качественных и количественных изменений обрабатываемых объектов (изменения формы, размеров, свойств и т. д.), называются технологическими процессами. Способы искусственного воздействия на обрабатываемые объекты крайне разнообразны, но каждый технологический процесс совершается за счет затраты и преобразования энергии, поступающей от ее источника.

Технологические процессы, основанные на механической работе по изменению формы, размеров, структуры и других свойств обрабатываемых объектов, называются механическими; если они совершаются при помощи машин — машинными. Если технологические процессы протекают в силовом поле (электрическом, тепловом и т. д.) без затраты механической энергии, то такие процессы называются аппаратными.

Таким образом, в зависимости от вида затрачиваемой и преобразуемой энергии в технологических процессах отдельные виды технологического оборудования могут быть отнесены либо к группе машин, либо к группе аппаратов. Такое деление в настоящее время является условным, так как имеется оборудование, в котором механическая обработка сопровождается нагреванием, охлаждением, массообменом и т. д.

С помощью машин осуществляют механическую обработку объекта, сопровождающуюся затратой и преобразованием кинетической энергии в работу, а с помощью аппаратов — немеханическую обработку объекта определенным видом энергии.

Общие характерные свойства, отражающие принципиальные особенности отдельных групп технологического оборудования, положены в основу их групповой классификации.

Технологическое оборудование можно классифицировать по двум признакам: относительному движению обрабатываемого объекта, а также степени и видам системы автоматизации.

По первому признаку пищевое технологическое оборудование можно разделить на три класса.

Машины I класса — циклические, однопозиционные, непроходные; в них продукт в течение всей обработки занимает одну позицию или совершает в пределах ее ограниченное перемещение.

Машины II класса — многопозиционные, прерывно-поточные, обычно с циклическими механизмами, объект в них периодически переносится от позиции к позиции, а во время остановок подвергается обработке.

Машины III класса — это машины непрерывно-поточные. Принцип их действия основан на совмещении технологических операций с непрерывным и равномерным продвижением обрабатываемых объектов.

По степени и видам системы автоматизации различают простые, полуавтоматические, простые автоматические и рефлексные автоматические (кибернетические) машины.

Если основные технологические операции осуществляются органами машины при активном участии человека, то машина называется простой.

Прогресс в развитии современных машин состоит в том, что все большее число физических и умственных, т. е. логических и вычислительных, функций человека передается техническим средствам, благодаря чему человек освобождается от непосредственного участия в технологическом процессе. Машина, в которой основные технологические операции выполняются без участия человека, а он осуществляет только подачу, установку и съем обрабатываемого объекта, называется полуавтоматом. Машина, в которой все рабочие операции совершаются по заданной программе без участия человека, называется автоматом. Если машина-автомат обладает способностью производить логические операции и сама вырабатывать программу действия с учетом переменных условий протекания технологического процесса, то ее называют самонастраивающейся, или рефлексной.

Если отдельные машины расположены в порядке последовательности выполнения технологических процессов и продукция передается от одной машины к другой, то такую систему машин называют поточно-механизированной линией.

Поточная линия, состоящая из машин-автоматов, связанных между собой синхронно работающими межоперационными транспортными средствами и автоматическими загрузочно-разгрузочными механизмами, называется автоматической.

Технологическое оборудование консервных заводов по своему назначению можно разделить на следующие группы:

транспортные устройства для перемещения сырья, готовой продукции и вспомогательных материалов;

оборудование для мойки сырья, тары и санитарной обработки машин, аппаратов и помещений;

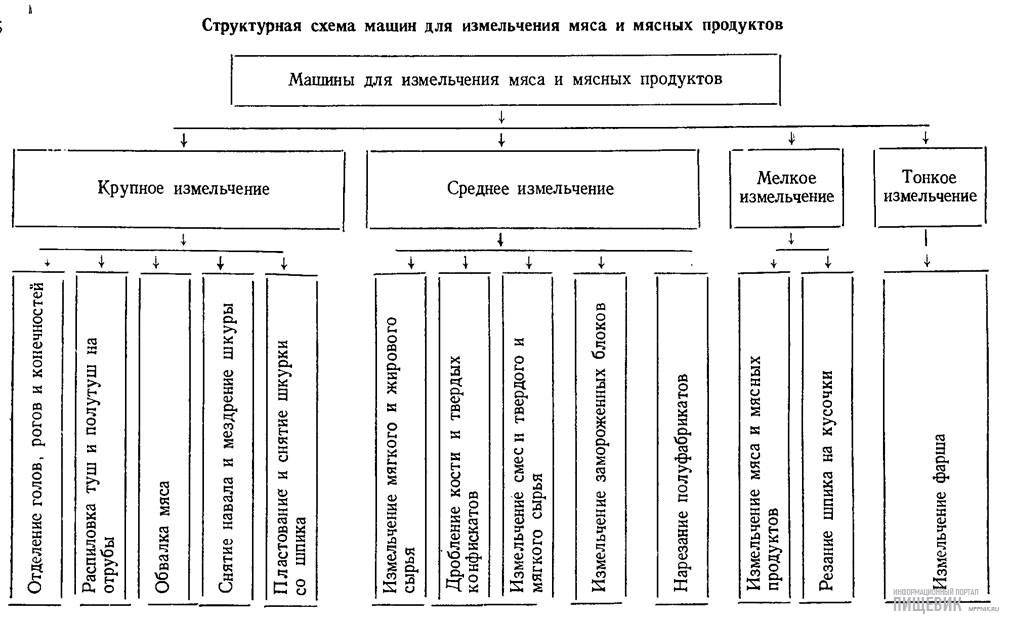

оборудование для калибровки, сортировки и инспекции сырья; оборудование для удаления несъедобных частей сырья; оборудование для резки, дробления и тонкого измельчения сырья;

машины для разделения сложных пищевых систем на составные части;

машины для фасования пищевых продуктов; машины для герметизации консервной тары; машины для оформления, упаковки и укладки тары с готовой продукцией;

аппараты для подогревания, бланширования и разваривания сырья;

аппараты для обжаривания;

выпарные аппараты и установки;

стерилизаторы и пастеризаторы;

сушильные аппараты и установки;

аппараты для охлаждения и замораживания;

вспомогательные устройства теплового оборудования;

поточные технологические линии.

Основные технико-экономические характеристики оборудования. Любую технологическую машину необходимо оценить по качеству. Все показатели оценки конструкций машин можно разбить на три группы.

Конструкция как объект эксплуатации оценивается по первой группе показателей: производительность, степень автоматизации, непрерывность работы, мощность, КПД, габаритные размеры, надежность, долговечность, удобство обслуживания, простота конструкции и эстетическое оформление.

Конструкция как объект производства оценивается по второй группе показателей: технологичность и конструктивная преемственность, материалоемкость, масса и стоимость.

Конструкция с экономической точки зрения оценивается по третьей группе показателей: степень экономической целесообразности производства и использования машины, эффективность капитальных затрат на приобретение и установку ее.

Таким образом, уровень качества изделия U является функцией его характеристик по соответствующим показателям:

![]()

Производительность — важнейший показатель технологического оборудования, определяемый количеством готовой продукции, выдаваемой в единицу времени.

Работа машины или аппарата характеризуется продолжительностью цикла Тц, которая складывается из продолжительности tр рабочих ходов, связанных с процессами обработки объекта, и холостых tх (вспомогательных) ходов, необходимых для полного осуществления цикла. Зная продолжительность цикла, можно определить частоту повторения рабочего цикла Т , т. е. цикловую производительность машины, равную количеству циклов, которые машина может выполнить в единицу времени:

![]()

Производительность машины будет тем больше, чем короче продолжительность цикла и меньше количество холостых ходов.

Теоретической (идеальной) производительностью машины называют количество продукции, которое могла бы выпустить машина за единицу времени при бесперебойной непрерывной работе и отсутствии холостых ходов:

![]()

Таким образом Кп характеризует степень совершенства конструкции машины.

Для увеличения производительности необходимо по мере возможности уменьшить продолжительность рабочих и холостых ходов машины. Для сокращения продолжительности холостых ходов необходимо применять непрерывные процессы, добиться рациональной компоновки технограммы и циклограммы машины, а продолжительность рабочих ходов может быть уменьшена внедрением новых прогрессивных методов обработки и оптимального технологического процесса, а также увеличением скорости рабочих органов машины.

Отношение Пф/Пц называют коэффициентом технического использования машины, который показывает, в какой степени при работе используется запроектированная в машине производительность:

![]()

Фактическая (реальная) производительность машины

Мощность — вторая основная характеристика оборудования. Мощность, подведенная к электродвигателю машины, в общем случае непостоянна не только в течение пускового периода, но и в течение установившейся работы. Эта мощность затрачивается на совершение технологического процесса, а часть ее теряется в самом электродвигателе на трение, нагрев обмотки и др. Поэтому КПД двигателя h представляет собой отношение мощности N1 отдаваемой электродвигателем, к потребляемой мощности Nэд

Отдаваемая электродвигателем мощность N1 не полностью тратится на технологический процесс; часть ее теряется, например в редукторе и ременной или цепной передаче, поэтому к входному валу машины подводится мощность

![]()

Часть подведенной к машине мощности опять теряется на передаче в самой машине, на трение в подшипниках и пр., поэтому только

![]()

тратится непосредственно на совершение механической работы технологического процесса.

Механический КПД машины

![]()

Существенные показатели качества конструкции машины — ее масса и габаритные размеры (габарит). Однако только по массе и габариту сравнивать аналогичные конструкции машин нельзя, поэтому используют так называемую материалоемкость или металлоемкость машины Муд, представляющую собой отношение массы машины G к ее производительности П:

![]()

Таким образом, при разработке новой конструкции машины или ее модернизации необходимо учесть вышеуказанные показатели.