Наибольшую долю мучных кондитерских изделий составляет печенье. Оно производится на поточных линиях.

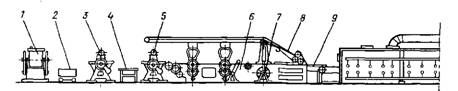

Печенье из упругого теста, (затяжное печенье, галеты) готовится на механизированной поточной линии, показанной на рис. 1.

В месильную машину периодического действия 1 загружают отвешенные или отмеренные количества кристаллических видов сырья (сахар, соль) с тем, чтобы их предварительно растворить в молоке с водой,- затем загружают другие виды жидкого сырья, их перемешивают, а затем на ходу засыпают также отмеренные количества просеянной муки и крахмала и заранее перемешанные с мукой или растворенные химические разрыхлители. Замес производят в течение 40—60 мин при температуре теста 40° С. При этих условиях белки муки даже при наличии сахара и жира достаточно набухают, образуя клейковину. Полученное тесто выгружают в тележку 2 или на транспортер. Затем оно поступает на вальцовку 3. Вальцовкой тесто многократно прокатывается, после чего помещается на стол 4, прикрывается увлажненным брезентом и там выдерживается до 40 мин и более. Увлажненный брезент предотвращает подсыхание теста. При выдержке снижается эластичность теста. Однако того же эффекта можно достигнуть, если замес теста вести при повышенной температуре и при этой же температуре проводить многократную прокатку. Подготовленное таким образом тесто затем прокатывается в ленту тестовальцовкой 5 и двумя парами валков штамповально-резального агрегата 6. По выходе из последней пары валков лента теста в течение некоторого времени, достаточного для релаксации напряжения и снятия упругой и эластичной деформации, находится на промежуточном транспортере агрегата. Лишь после этого лента попадает под штампующий механизм 7. Штампом этого механизма из тестовой ленты вырезаются заготовки печенья, и остаются обрезки, образующие сплошную тестовую сетку. Заготовки транспортером 9 подаются в печь 10, а тестовая сетка из обрезков транспортером 8 доставляется к тесто- вальцовке 5, где она вновь прокатывается в ленту.

После выпечки горячее печенье транспортером 11 направляется на охлаждение в шкаф 12, а затем транспортером 13 — к автовесам 14. Отвешенные порции засыпаются в ящики. Они упаковываются и направляются на склад и экспедицию.

В другом случае при помощи специального устройства 15 печенье ставится на ребро и в таком виде подается в заверточный автомат 16. Затем пачки печенья упаковывают в ящики и направляют на склад.

При многократной прокатке теста во взаимно перпендикулярных направлениях происходит постепенное разрушение сплошного каркаса из набухших нитей клейковины. При этом уменьшаются эластичные свойства теста и увеличивается его пластичность. Из- ленты теста штамп вырезает заготовки, они обязательно прокалываются насквозь, и через полученные каналы удаляются газы, образующиеся в результате разложения химических разрыхлителей. Если этого не сделать, то заготовки вспучатся при выпечке.

На поверхности заготовок может быть нанесен несложный рисунок, сделанный надрезом. Выдавленный рисунок не сохраняется вследствие упругости теста.

Рис. 1. Механизированная поточная линия получения печенья из упругого теста.

Выпечка печенья осуществляется в печах разной конструкции. При выпечке протекают сложные коллоидные и химические процессы, и в результате заготовка превращается в печенье. Заготовка температурой 30—35° С, попадая в пекарную камеру, температура внутри которой 220—300° С, подвергается интенсивному прогреву поверхности. Поверхностный слой уже через минуту имеет температуру 100° С, а температура внутри только 70° С. По мере прогрева заготовки температура слоя повышается и к концу выпечки не бывает более 108° С. Прогрев теста сопровождается неравномерным уменьшением влаги. Вначале влагоотдача возрастает, затем она протекает с постоянной скоростью и к концу выпечки уменьшается.

Таким образом, при выпечке можно рассматривать три. периода: в первом периоде прогрев заготовки сопровождается интенсивным испарением воды с поверхностных слоев при недостаточной миграции влаги из внутренних слоев к поверхностному слою. Доля влаги при этом во внутреннем слое даже возрастает. Во втором периоде миграция влаги во внутренние слои не наблюдается. В третьем периоде влажностный градиент больше температурного, и благодаря этому происходит подсушка изделий и перемещение влаги из глубинных слоев к наружным.

В первом периоде начинают разлагаться химические разрыхлители, образующиеся газы придают заготовке пористую структуру. В результате объем заготовки увеличивается почти вдвое.

Коллоидные процессы в заготовке печенья протекают примерно такие же, как и при выпечке пшеничного хлеба. Специфика заключается в большой доле крахмала, сахара и жира и меньшей — воды.

На выходе из печи печенье имеет температуру внутри несколько выше 100° С, а на поверхности— 130—160° С. При этой температуре оно недостаточно прочно, легко деформируется и разрушается, и поэтому его нельзя снять с ленты печи или противней. Вот почему лишь после остывания до температуры менее 70° С его можно снять с ленты печи и произвести дальнейшее охлаждение на транспортере воздухом с температурой 20—25° С.

Печенье из пластичного теста готовится на механизированной поточной линии, показанной на рис. 2.

На установке 1, состоящей из смесителя, эмульсатора и промежуточных баков, готовится эмульсия. Она включает все компоненты теста, кроме муки. Эмульсия содержит воду с молоком, жир, инвертный сироп, меланж, сахар, химические разрыхлители, соль и другие компоненты.

Эту смесь можно рассматривать как сахаро-водно-паточную или инвертную суспензию (сахар не полностью растворяется) и жир, суспензия с жиром склонна к быстрому расслаиванию. Поэтому суспензию и жир предварительно превращают в стойкую нерасслаивающуюся однородную эмульсию благодаря наличию эмульгатора (мунитина в яичных продуктах, козеина в молоке и т.д.). Эмульгатор образует на поверхности жировых шариков тончайший слой, благодаря чему снижается поверхностное натяжение на их поверхности, и тем самым предотвращается возможность слияния отдельных диспергированных шариков. Агрегативная устойчивость эмульсии зависит как от эмульгатора и его концентрации, так и от размера жировых шариков. Чем они меньше, тем при прочих равных условиях устойчивее эмульсия.

Техника приготовления эмульсии такова. Вначале смешиваются все компоненты, кроме жира, в течение 5 мин. Затем загружают расплавленный жир и перемешивают также 5 мин. Полученную смесь пропускают через эмульсатор и получают эмульсию.

Рис. 2. Механизированная линия получения печенья из пластичного теста

Эмульсия подается насосом-дозатором в тестомесильную машину непрерывного действия 2. В нее же ленточным мучным дозатором 3 подается мука. Для получения пластичного теста замес производят при низкой температуре (28° С) быстро (продолжительность перемешивания не более 20 мин) при влажности теста 16—18%, большем содержании жира и> сахара, чем в предыдущем случае. Все это ограничивает набухание белков муки, и тесто не приобретает упругих свойств. Оно получается пластичным, хорошо воспринимающим и сохраняющим приданную ему форму.

Готовое тесто ленточным транспортером 4 подается в воронку ротационной формующей машины 5. Она имеет под воронкой ротор, на поверхности которого выгравированы ячейки (углубления) с очертаниями, соответствующими контуру изделий, и рифленый валок. Из воронки тесто захватывается ротором и валком и вдавливается в ячейки ротора. В них тесто воспринимает форму ячейки, а также рисунка на ее поверхности и хорошо их сохраняет, будучи извлечено.

Поверхность ротора очищается от теста ножом, который прижат вплотную. Из ячеек ротора заготовки печенья извлекаются за счет их большего сцепления с хлопчатобумажным полотном в момент его соприкосновения с ротором.

Рис. 3. Развитие деформации в пластичном тесте.

Затем заготовки попадают в печь 6. После выпечки печенье охлаждается в камере предварительного охлаждения 7, расположенной над лентой печи. Распределитель потоков 8 упорядочивает ряды печенья и перегруппировывает их. Потом в камере 9 печенье окончательно охлаждается, становится на ребро стеккером 10. Поставленное на ребро печенье подается к заверточным автоматам 11. Пачки печенья по транспортеру 12 направляются к упаковочному автомату 13. Упакованное в ящики печенье поступает на склад.

Пластичное тесто под действием приложенного напряжения течет (рис. 3) при напряжении ssи1 и ко времени ti имеет лишь пластическую деформацию. Эта деформация полностью сохраняется, если по истечении времени tiснять напряжение (s=0), линия деформации идет параллельно оси абсцисс.

Выпечка печенья из пластичного теста и его охлаждение производятся так же, как и печенья из упругого теста, но несколько иные режимы.