Самотечный транспорт широко применяют на всех зерноперерабатывающих предприятиях. К нему, прежде всего, относят трубы, которые изготавливают из оцинкованной стали с толщиной листа от 0,4 до 1,2 мм. Оцинкованная сталь не подвергается коррозии в течение длительного времени.

Самотечные трубы могут изготавливаться из органического стекла, но необходимо предусмотреть заземление из-за появления статического электричества, что опасно для обслуживающего персонала.

Продуктопроводы также могут изготовляться из неорганического кварцевого стекла.

На многих современных мельничных установках применяются самотечные трубы из нержавеющей стали, но это увеличивает их себестоимость.

При установке самотечных труб важное значение имеет правильность выбора угла наклона. Заниженный угол наклона самотечной трубы для определенного продукта (крупный или мелкий, жесткий или мягкий) снижает скорость его перемещения. Продукт начинает накапливаться в трубе, заполняя ее полностью до машины, с которой он поступает, что нарушает непрерывность работы установки, приводит к недопустимым технологическим простоям, снижая в конечном счете, сменную и суточную производительность.

При завышенном угле наклона самотечной трубы увеличивается скорость движения продукта, возникает пыление, ухудшающее условия работы, санитарное и противопожарное состояние. Поэтому угол наклона самотечной трубы должен быть больше угла трения покоя, если частица не имеет начальной скорости.

Таким образом, при транспортировании сыпучих продуктов различной крупности минимальный угол наклона самотечной трубы принимают больше угла трения для данного продукта о материал самотечной трубы, что гарантирует непрерывное его перемещение и резко уменьшает возможные подпоры и завалы.

Способность продукта перемещаться по трубам зависит от его сыпучести. Сыпучесть характеризуется двумя показателями — углом естественного откоса и углом трения. Под углом естественного откоса понимают угол между диаметром основания и образующей конуса, получающегося при свободном падении зерна или продуктов его переработки на горизонтальную плоскость. Чем меньше угол естественного откоса, тем больше сыпучесть.

Углом трения продукта о поверхность считается наименьший угол, при котором продукт начинает самотеком перемещаться по наклонной плоскости.

Колебания угла наклона мельничных трубопроводов приведены в табл. 1.

Как правило, применяют круглые трубы, в отдельных случаях квадратные или прямоугольные. Круглые самотечные трубы изготавливают согласно проектируемым решениям, они наиболее экономичны, так как проще в изготовлении и требуют меньшего расхода материала. При круглой форме самотечной трубы снижается трение между продуктом и материалом трубы, поэтому угол наклона можно уменьшить на 2-4 град.

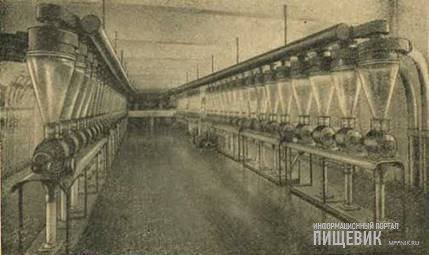

Самотечные трубы состоят не только из прямых участков, но и из ряда деталей (рис. 25). Объединяя отдельные самотечные трубы, составляют требуемый единый поток, делят один поток продукта на несколько направлений и т.д. Детали трубопроводов, требующие обслуживания, следует устанавливать на высоте не более 1,5 м от пола. Более высокое расположение усложняет их обслуживание и связано с применением стремянки и лестниц.

|

Таблица 1- Углы наклона мельничных трубопроводов |

|

|

Наименование |

Угол наклона, град. |

|

Для мукомольных заводов (мини-мельниц) |

|

|

Пшеница |

32-34 |

|

Зерно влажностью более 15% |

45-47 |

|

Отходы: |

|

|

куколь |

34-38 |

|

овсюг |

45-47 |

|

сепараторов, обоечных и щеточных машин |

46-50 |

|

пыль зерноочистительного отделения |

46-51 |

|

Продукты драных систем: |

|

|

Крупка: крупная |

36-38 |

|

средняя |

37-40 |

|

мелкая |

41-44 |

|

Дунет: жесткий |

45-47 |

|

мягкий |

46-48 |

|

Относы ситовеечных машин |

47-50 |

|

Сход вымольных систем |

40-46 |

|

Продукты размольных систем: |

40-49 |

|

Мука: крупчатка |

44-47 |

|

высшего и первого сортов |

47-50 |

|

второго сорта |

49-52 |

|

Отруби |

42-47 |

|

Пыль мучная с циклонов и фильтров |

55-60 |

Рис. 1. Детали самотечных труб:

а - отвод; б - ввод односторонний; в - поворотное колено; г - прямик

Нории. Промежуточные продукты в вертикальной плоскости (снизу вверх) перемещают при помощи нории и продуктопроводов при пневматическом транспорте. Рабочим органом норий является бесконечная лента с закрепленными на ней ковшами

Рис. 2. Схема нории:

1 - головка нории; 2 - верхний барабан; 3 - лента с ковшом; 4 - норийная труба; 5 - нижний барабан; 6 - приемный носок; 7 - башмак нории

Верхнюю часть нории называют головкой, а нижнюю — башмаком. Головка и башмак соединены вертикальными трубами, в которых движется лента с ковшами. В зависимости от скорости движения норийной ленты и способа разгрузки ковшей от зерна, в соответствии со стандартом, ленточные ковшовые нории изготавливаются двух типов: I и II.

I тип нории характеризуется центробежно-гравитационной разгрузкой, то есть когда разгрузка перемещаемого продукта происходит через наружную и внутренние кромки ковша.

Во II типе норий гравитационные силы оказывают на разгружаемое зерно значительно меньшее влияние, по сравнению с центробежными, и продукт из ковша при разгрузке будет выбрасываться преимущественно через наружную кромку.

Способ разгрузки норий определяется величиной полюсного расстояния.

На производительность норий влияет скорость ленты и количество ковшей на 1 м ленты. Для более сыпучих продуктов (зерно) скорость ленты можно принять до 4 м/с, а для менее сыпучих продуктов — не более 2 м/с.

Коэффициент использования емкости ковша всегда меньше единицы, его значение зависит от конструкции ковша, скорости норийной ленты и способа подачи продукта в башмак нории.

При подаче продукта по ходу движения норийной ленты коэффициент заполнения ковша будет меньше, чем против хода ленты. Чем больше натура продукта, тем выше коэффициент заполнения ковша.

Отечественной промышленностью изготовляются металлические и полимерные ковши, техническая характеристика которых дана в табл.2.

<!-- [if gte mso 9]> Normal 0 false false false MicrosoftInternetExplorer4 <!-- [if gte mso 9]> <!-- [if gte mso 10]> /* Style Definitions */ table.MsoNormalTable {mso-style-name:"Обычная таблица"; mso-tstyle-rowband-size:0; mso-tstyle-colband-size:0; mso-style-noshow:yes; mso-style-parent:""; mso-padding-alt:0cm 5.4pt 0cm 5.4pt; mso-para-margin:0cm; mso-para-margin-bottom:.0001pt; mso-pagination:widow-orphan; font-size:10.0pt; font-family:"Times New Roman"; mso-ansi-language:#0400; mso-fareast-language:#0400; mso-bidi-language:#0400;}

Таблица 2 -Техническая характеристика ковшей

КН - полимерные ковши УКЗ - металлические ковши

полностью обеспечивается взрывобезопасность: исключается возможность возникновения искры при задевании кромки ковша о норийную трубу;

снижается расход электроэнергии на 15-20 %, механическая нагрузка на норийную ленту и привод нории, вследствие уменьшения массы ковша в 2-3 раза;

практически не травмируется зерно и семена; исключается налипание трудносыпучих продуктов; обладают значительной прочностью: при ударах не теряют своей формы;

электростатически и скробезопасны; бесшумны в работе.

Полимерные ковши допущены для контакта с пищевыми продуктами, сохраняют эксплуатационные свойства в диапазоне температур от 40°С до 60°С, размеры и расположение крепежных отверстий, как у металлических ковшей.

Потребную мощность N (кВт) для привода норий определяют по формуле:

При установке норий учитывают требования техники безопасности. Высота от уровня пола или площадки до оси приводного вала головки норий не должна превышать 1,5 м.

Пневматическая установка состоит из материалопроводов, которые служат для направленного перемещения по ним смеси материала с воздухом.

Трубы материалопроводов должны быть прочны, износоустойчивы, герметичны, иметь гладкую внутреннюю поверхность для минимального их сопротивления. Наиболее полно удовлетворяют этим требованиям трубы стальные бесшовные при толщине стенки не менее 1,5-2,0 мм. Варьируя толщину стенки трубы, можно подобрать практически любой ее внутренний диаметр.

Особое внимание следует обращать на состояние внутренней поверхности труб материалопроводов. Они должны быть тщательно очищены от ржавчины, окалины и заусениц и смонтированы в материалопровод соосно. без выступов внутри. Это значительно облегчает и сокращает пусковой период установки.

Отдельные отрезки труб материалопроводов соединяют болтами с помощью фланцев, навариваемых на конце труб (рис. 3,а). Для герметичности используют прокладки из технической резины или проолифенного картона. Кроме этого, весьма успешно применяют более простые и дешевые соединения труб в стык с проточкой концов труб (рис. 3,б) и с помощью глухих муфт (рис. 3в), а также соединение труб при помощи хомута, который наложен на резиновую прокладку. При условии достаточной герметизации стыков и наличия промежуточных опор для труб, материалопроводы служат продолжительное время.

Рис. 3. Способы соединения труб материалопроводов:

а - на фланцах; б - в стык с проточкой; в - в стык на глухих муфтах

В некоторых случаях строго вертикальные участки можно изготовить из листовой оцинкованной стали или кровельной стали на фланцах, пропаяв и покрасив швы. В материалопрово- дах желательна установка смотровых стёкол, однако эти участки необходимо армировать медной проволокой и тщательно заземлить, во избежание быстрого накопления статического электричества и образования опасных разрядов.

Отводы изготавливают из тех же стальных бесшовных труб специальным гнутьем их под нужным радиусом закругления; вмятины и складки при этом на внутренней поверхности не допускаются.

Иногда материалопровод должен содержать подвижный элемент, позволяющий, например, перемещать сопло для забора продукта в различные точки пространства без нарушения герметичности системы. Для этого в состав материалопровода включаются гибкие рукава или шланги. Между соплом и гибким шлангом желательно иметь участок жесткого материалопровода, что улучшает условия работы сопла.

Шнеки. Для перемещения зерна и промежуточных продуктов размола в горизонтальном направлении, а также под углом в пределах одного этажа применяют винтовые конвейеры, называемые шнеками (рис. 4).

Рис. 4. Варианты перемещения шнеками зерна и продуктов его переработки

В зерноочистительной части мельницы, где идет подготовка зерна к помолу, шнеки применяют для увлажнения зерна над бункерами для отволаживания и для вывода зерна из них; в размольном модуле шнеки также используют для перемещения отрубей и муки.

Крупки, подлежащие обогащению в ситовеечных машинах, нельзя перемещать шнеками, так как в процессе перемещения продукт перетирается, в результате чего получается мучнистый продукт, который в ситовеечных машинах уносится в относы. По этим же причинам нельзя перемещать шнеком манную крупу в фасовочное отделение.

На рис. 4 показано, что по длине шнека поступает несколько однородных продуктов, перемещаемых в одном направлении; продукт смешивают и выводят в одном месте. Такой вариант применяют для приемки муки из под рассевов. На рис. 4,б показана приемка двух разных продуктов с самостоятельным выводом их без смешивания в процессе перемещения. На рис. 4в -— приемка продукта с разных сторон и выводом их в одном месте, а на рис. 4,г — приемка разных продуктов с противоположных сторон шнека и с самостоятельным их выводом без смешивания в середине шнека. Этими вариантами не ограничиваются возможности перемещения продуктов при помощи шнеков.

Цепные конвейеры используются, главным образом, для перемещения зерна, муки, отрубей, сырья для комбикормов. Дальность перемещения у них больше, чем у шнека (до 100 м). Под понятием цепные конвейеры подразумевается группа машин непрерывного действия с тяговым элементом, отличительным признаком которых является рабочий орган, выполненный в виде скребков.

Трубчатый цепной конвейер предназначен для перемещения сыпучих материалов по горизонтальным, наклонным и вертикальным направлениям в технологических линиях производства (рис. 5).

Рис. 5. Трубчатый цепной конвейер:

1 - приводная станция; 2 - звездочки; 3 - натяжная станция; 4 - загрузочное устройство, 5 - цепь с транспортирующими деками

Трубчатый цепной конвейер состоит из приводной станции, механизма натяжения, ветви транспортировки груза с устройствами загрузки и выгрузки, обратной ветви, цепи с дисками.

Приводная станция имеет сварной корпус, приводной вал, цепную звездочку, двигатель со встроенным редуктором.

Ветвь конвейера представляет собой трубу, по которой осуществляется транспортировка груза. По обратной ветви цепь возвращается без груза или с грузом, если этого требует процесс технологии.

К цепи приварены диски круглой формы из листового металла, а также крепятся круглые захватывающие диски из различных синтетических материалов. Выбор материалов дисков зависит исключительно от транспортируемого груза.

Цепь проходит по центру трубы, не касаясь стенок и служит исключительно только в качестве тянущего органа. Трубчатый цепной конвейер за счет подвижности цепи может легко изгибаться в различных направлениях.

На мини-мельнице трубчатый цепной конвейер можно использовать на линии приемки зерна или вместо шнека и пневмопровода при подаче зерна из отлежных закромов на I драную систему.