Гидравлические затворы используют при небольших давлениях греющего пара. При последовательном соединении ряда затворов уравновешивается противодавление в нагревательной камере и конденсат свободно вытекает в конденсатоотводчик. При этом исходят из того, что один затвор высотой 1 м уравновешивает давление 10 кПа. Таким образом, при избыточном давлении 0,2 МПа нужно установить 20 затворов высотой 1 м каждый. Если батарея затворов получается не слишком громоздкой, она предпочтительнее любого конденсатоотводчика, так как в такой батарее нет движущихся частей, она проста в устройстве и надежна в действии.

Гидравлические затворы с успехом применяют при отводе конденсата из нагревательных камер, в которых давление ниже атмосферного, например из камер вакуум-подогревателей и вакуум-аппаратов. В этом случае для отвода конденсата из нагревательной камеры устанавливают барометрическую трубу.

Подпорные шайбы представляют собой стальной диск толщиной 3...6 мм, в центре которого имеется отверстие. Диаметр последнего должен быть таким, чтобы через него могло пройти установленное количество конденсата при определенной разности давлений. Работа подпорных шайб основана на искусственном создании гидравлического сопротивления проходу пара.

Подпорные шайбы надежно работают при равномерном поступлении конденсата, постоянной разности давлений и отсутствии в последующем конденсате твердых примесей (накипи или ржавчины). При переменном режиме работы аппарата, когда значительно изменяются расход пара или его давление, подпорные шайбы не пропускают всего образовавшегося конденсата или пропускают вместе с конденсатом некоторое количество пара.

При давлении пара до шайбы 0,3...0,5 Па потери пара составляют 1...2,5% общего расхода; при давлении пара 0,7...1 Па потери увеличиваются до 5% и более. Поэтому при переменном режиме работы аппарата подпорные шайбы нужно ставить только в том случае, если давление в нагревательной камере не превышает 0,5 МПа. Если диаметр отверстия шайбы меньше 3 мм, то во избежание засорения его твердыми примесями конденсата устанавливают защитную сетку. Шайбы, диаметр отверстий которых меньше 1 мм, применять не рекомендуется.

Подпорные шайбы устанавливают между фланцами, как показано на рис. 1,а, или монтируют их в вентиле (рис. 1,б).

Площадь отверстия подпорной шайбы, имеющей скошенные кромки, рассчитывают отдельно для прохода жидкой части конденсата и для прохода вторичного пара, образующегося при самоиспарении конденсата из-за падения давления в отверстии шайбы. Для этого вначале определяют количество образовавшегося вторичного пара (кг/с)

Рис. 1. Подпорные шайбы

Поплавковые конденсатоотводчики, применяемые в консервном производстве, бывают с закрытым (непрерывнодействующие) и с открытым поплавком (периодически действующие).

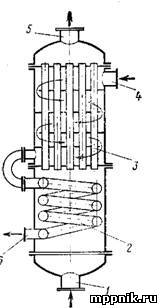

Основным рабочим органом конденсатоотводчика с закрытым поплавком (рис. 2) является металлический пустотелый легкий поплавок чаще всего шарообразной формы. Он связан шарнирной системой с клапаном или золотником, регулирующим выход конденсата из выпускного отверстия прибора.

В конденсатоотводчик (рис. 2,а) конденсат поступает через верхний штуцер и заполняет внутреннюю часть прибора. Поплавок 2, всплывая, действует на рычаг, поднимающий клапан 1, который открывает выход конденсату. Конденсат отводится из прибора под действием внутреннего избыточного давления пара. В случае освобождения прибора от конденсата поплавок опускается и закрывает клапаном выходное отверстие.

Рис. 2. Конденсатоотводчик с закрытым поплавком

В конденсатоотводчике, изображенном на рис. 2,б, выходное отверстие для конденсата закрывается золотником 1, совершающим возвратно-поступательное движение. При нижнем положении поплавка 3 отверстие 2 для выхода конденсата закрыто золотником. При переходе поплавка в верхнее положение золотник открывает выходное отверстие и конденсат под влиянием избыточного давления внутри прибора выходит в конденсатопровод.

Для удаления воздуха и других неконденсирующихся газов на крышке корпуса конденсатоотводчика установлен продувной краник. В начале работы аппарата при помощи рычага 4 из конденсатоотводчика и паровой камеры удаляют оставшийся в них конденсат вне зависимости от положения поплавка.

Достоинство конденсатоотводчиков с закрытым поплавком — возможность применения в них для отвода конденсата золотниковой конструкции вместо клапанной. При использовании этой конструкции конденсатоотводчик меньше изнашивается и достигается лучшая герметичность выпускного механизма.

Недостатками описанного конденсатоотводчика являются: неизбежность выхода его из строя при малейшем нарушении герметичности поплавка (в этом случае он заполняется конденсатом и не всплывает); образование накипи на шарнирах, что приводит к прекращению движения рычагов.

В конденсатоотводчике с открытым поплавком типа «Автомат» (рис. 3,а) при верхнем положении поплавка 1 выпускной клапан 3 для конденсата закрыт, при нижнем — открыт. Клапан наглухо прикреплен к поплавку и при своем движении регулируется направляющими.

При работе конденсатоотводчика конденсат из нагревательной камеры теплового аппарата поступает в штуцер 2 и заполняет кольцевое пространство, ограниченное поверхностями корпуса и поплавка.

Рис. 3. Конденсатоотводчик с открытым поплавком

При повышении уровня конденсата в кольцевом пространстве поплавок поднимается и прижимает клапан 3 к седлу. Начинается первый этап работы прибора — заполнение его конденсатом. После заполнения кольцевого пространства конденсат переливается внутрь поплавка. Когда уровень конденсата достигнет примерно половины высоты поплавка, последний опускается на дно прибора, открывая клапан 3 для выхода конденсата. С этого момента начинается второй этап — под влиянием избыточного давления пара конденсат уходит из поплавка через штуцер 4 в конденсатоотвод и далее в конденсационный сборник. После разгрузки от части конденсата поплавок всплывает и закрывает клапан 3. Этим заканчивается полный цикл работы конденсатоотводчика. Циклы непрерывно повторяются в течение всего периода работы теплового аппарата (табл. 1).

1. Техническая характеристика конденсатоотводчиков с открытым поплавком и одинарным клапаном типа «Автомат»

Для конденсатоотводчиков, обслуживающих аппараты большой производительности (особенно работающих на паре высоких параметров), необходимы поплавки значительной массы и больших размеров. Только при этих условиях поплавок сможет преодолеть обычное внутреннее давление на клапан большого диаметра и оторвать его от клапанного гнезда. Для возможности отрыва выпускного клапана при меньших размерах и меньшей массе поплавка предложены конденсатоотводчики с двойными клапанами (табл. 2).

2. Техническая характеристика конденсатоотводчика с открытым поплавком и двойным клапаном

Двойной клапан для отвода конденсата (рис. 4 ) состоит из малого вспомогательного клапана 1 и большого основного 5. Вспомогательный клапан имеет крайне незначительную площадь сечения, поэтому давление на него даже при высоких давлениях пара можно уравновесить поплавком незначительных массы и объема. В связи с этим вспомогательный клапан будет достаточно чувствительным и сможет сравнительно легко отрываться от гнезда. При этом по обе стороны вспомогательного клапана устанавливается давление, равное давлению пара. На рис. 4 показаны поршень 4 и пространство 3 над ним.

Давления на основной клапан, действующие в противоположных направлениях, взаимно уравновешиваются; основной клапан несколько опускается и открывает отверстие 2 для выхода конденсата в выходной штуцер. При последующем подъеме поплавка вспомогательный клапан увлекает за собой основной клапан и прижимает его к гнезду, закрывая выход для конденсата.

Достоинства конденсатоотводчиков с открытым поплавком: выпускной клапан долго сохраняет герметичность;

легче осуществляется контроль работы (по пульсации выбрасываемого конденсата и по звуку отсечек);

конденсат в значительной степени освобождается от загрязняющих примесей, оседающих на дно прибора;

при образовании отверстия или трещины в поплавке конденсатоотводчик частично теряет чувствительность, но все же его можно эксплуатировать.

Основные недостатки конденсатоотводчиков с открытым поплавком: ограниченность колебаний давления на выпускной клапан, при которых возможна нормальная работа; при превышении предельного давления поплавок теряет способность опускаться в нижнее положение и открывать для выхода конденсата клапан.

В работе конденсатоотводчиков с открытым поплавком возможны следующие неполадки:

недостаточно тщательная притирка выходного клапана или нарушение его герметичности вследствие загрязнения седла; скопление грязи на дне конденсатоотводчика; недостаточная герметичность вентиля на обводном конденсатоотводе; это приводит к частичной работе теплового аппарата на «пролетном» паре и значительному увеличению расхода последнего;

короткие интервалы между отсечками и большое их число, вследствие чего клапан и его седло изнашиваются и теряют герметичность.

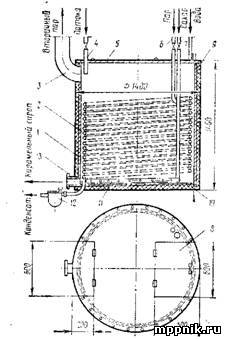

Конденсатоотводчики с принудительным выталкиванием конденсата применяют для удаления его в атмосферу из паровой камеры, работающей на паре давлением меньше атмосферного. Такой конденсатоотводчик (рис. 4) имеет чугунный корпус 2, по оси которого расположен цилиндрический поплавок 1. Последний поднимается и опускается при помощи шарниров 3 с сохранением своего направления. На шарнире 5 на одной с ним оси находится деталь 4, которая при движении шарнира может поочередно опускать и поднимать клапаны 6 и 11 вентилей. Вентиль с клапаном 6 соединяет корпус конденсатоотводчика с паровой камерой аппарата, вентиль с клапаном 11 — с паропроводом острого пара. Рычаг 7 заканчивается головкой 8, по желобу которого может катиться ролик 9, прижимаемый к головке пружиной 10.

При незначительном объеме конденсата или при пустом конденсатоотводчике поплавок находится в нижнем положении; при этом шарнир 5 и связанная с ним деталь 4 поддерживают клапан 6 вентиля в поднятом состоянии. Поэтому конденсат может стекать из паровой камеры аппарата в конденсатоотводчик через клапан 12. При более высоком уровне конденсата давление последнего на поплавок (снизу) преодолевает сопротивление пружины 10.

Рис. 4. Конденсатоотводчики с принудительным выталкиванием конденсата

Поплавок при этом быстро всплывает, причем головка 8 шарнира 5 и деталь 4 несколько поворачиваются вокруг своих осей. При их повороте освобождается клапан вентиля, соединяющий корпус конденсатоотводчика с паровой камерой аппарата. Вентиль закрывается и поднимает клапан 11.

Под давлением острого пара конденсат выталкивается через клапан 13 в сборник. Уровень конденсата в конденсатоотводчике снижается. При достижении конденсатом своего исходного уровня поплавок быстро приходит в нижнее положение и снова перекрывает оба вентиля. Начинается следующий цикл работы конденсатоотводчика. Следующие один за другим циклы повторяются в течение всего времени работы аппарата.