В зависимости от вида выпускаемой продукции машины и аппараты на консервных заводах компонуются в одну или несколько линий. К однолинейным относятся, например, производства консервированных первых обеденных блюд, фаршированных овощей и т. д., причем одна из линий является главной, а остальные — вспомогательными (линии подготовки фарша, маринадной заливки, сиропа ит. п.).

Если между отдельными машинами и аппаратами находятся промежуточные накопители, непрерывнопоточное производство образует линию с гибкой связью. В линиях с жесткой связью такие накопители отсутствуют, поэтому при поломке одной из машин приходится останавливать все остальные, в то время как в линиях с гибкой связью возможна (хотя и непродолжительное время) работа предшествующих машин «на бункер», а последующих — «из бункера».

При создании линий соблюдаются следующие основные принципы: универсализация и специализация линий; автоматизация технологических процессов; повышение единичной мощности машин, аппаратов, установок; переход от периодически действующего оборудования к непрерывнодействующему (например, от автоклавов к пастеризаторам и стерилизаторам непрерывного действия); комплексная механизация погрузочно-разгрузочных и транспортно- складских работ, на которых пока что занято от 1/4 до 1/3 промышленно-производственного персонала; унификация отдельных участков производства консервов — первичной обработки сырья, подготовки тары и крышек, стерилизации или пастеризации, оформления готовой продукции, ряда вспомогательных операций; применение новых методов обработки жидких пищевых продуктов — использование ультразвука, инфракрасных и ультрафиолетовых лучей; разработка и использование новых, экономичных видов тары — алюминиевых туб, термоусадочных пленок, пакетов из ламинированной бумаги и полиэтилена и т. д.; создание оборудования поточных линий с сокращенным циклом производства консервов.

Линия производства томатной пасты

Концентрированную томатную пасту в основном изготовляют на поточных механизированных линиях. Эксплуатируемые линии имеют производительность от 50 до 1000 т томатов в сутки.

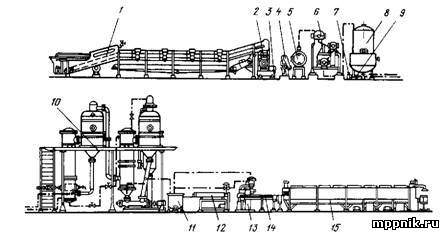

Линию фирмы «Единство» (Югославия) марки АС можно разделить на три участка. Первый предназначен для первичной переработки томатов и состоит из моечных машин с роликовым инспекционным транспортером 1 (рис. 1), дробилки-семяотделителя 2 со сборником 3 дробленой массы, насосов 4, 7 и 9, емкостей-сборников 5 и 8 и протирочной станции 6.

Второй участок — выпарная станция, которая включает в себя выпарную установку 10 с пультом управления, емкость 11 с трубчатым подогревателем 12.

Третий участок комплектуется наполнителем с закаточной машиной 13, пастеризатором 15 и транспортером 14.

При работе линии томатная масса после протирочных машин насосами перекачивается через трубчатый теплообменник в выпарную установку.

Выпарные установки в зависимости от марки состоят из двух, трех или четырех выпарных аппаратов с выносной поверхностью нагрева. Так, выпарная установка линии АС-500 имеет три корпуса,

Рис. 1. Линия производства томатной пасты марки АС (Югославия)

использующих пар по двухкорпусной схеме, т. е. из корпуса I соковый (вторичный) пар поступает параллельно в нагреватели (калоризаторы) корпусов II и III, а соковый пар из этих двух аппаратов отводится в барометрический или эжекторный конденсатор.

Каждый аппарат выпарной установки представляет собой вертикальный трубчатый теплообменник, соединенный горизонтальными трубами с сепаратором вверху и с циркуляционной трубой внизу. Сепаратор представляет собой вертикальную цилиндрическую обечайку со сферической крышкой и коническим днищем. Труба от ^теплообменника входит в него по касательной для улучшения циркуляции томатной массы и облегчения отвода пара.

В корпусе I циркуляция массы происходит за счет перепада плотностей путем естественной конвекции. В корпусах II и III для принудительной циркуляции томатной массы применены циркуляционные шнековые насосы производительностью 3 м3/ч, создающие давление 0,5 МПа. Мощность привода насоса 22 кВт.

Томатная масса уваривается в корпусе I с 4,75 до 8,5%, в корпусе II — с 8,5 до 14,5, в корпусе III — с 14,5 до 30% сухих веществ. Расход пара по корпусам (кг/ч): I — 5856, II — 3419, III — 2081. Коэффициент теплопередачи по корпусам [Вт/(м2-К)]: I — 1680, II — 1200, III —615.

Вакуум создается барометрическим конденсатором с максимальной пропускной способностью 900 кг/ч по пару при температуре 40...50°С или 260 м3/ч по воде. Воздух из конденсатора удаляется с помощью ротационного водокольцевого вакуум-насоса.

Подача томатной массы в корпус I и регулирование ее уровня автоматизированы, как и подача греющего пара, в соответствии с температурой испарения. Процесс выпаривания в корпусе I идет при разрежении 20...26,66 кПа, что соответствует температуре 90...95°С. Из корпуса I в корпус II масса переводится за счет перепада давления, а из корпуса II в корпус III перекачивается насосом. В корпусах II и III выпаривание идет при температуре 50°С.

Готовый продукт из корпуса III откачивается в сборник, из него — в подогреватель, а затем поступает на фасование в банки массой 0,2; 0,4; 1,0 или 5,0 кг. Наполненные банки герметизируются на закаточной машине, после чего подвергаются тепловой обработке в непрерывнодействующем туннельном пастеризаторе-охладителе открытого типа.

В линии АС-500 интенсивно используются нагревательные поверхности: основная масса воды (12 525 из 156 000 кг/ч, т. е. 80,3%) испаряется в первых двух корпусах, где содержание сухих веществ невысоко и условия испарения оптимальны.

Фирма «Единство» выпускает механизированные линии марки АС по переработке томатов с различной суточной производительностью (табл. 1). Эти линии отличаются одна от другой количеством машин для первичной переработки томатов, выпарной установкой (по количеству корпусов), а также наличием машин и аппаратов для фасования, герметизации и пастеризации томатной пасты.

1. Техническая характеристика линий марки АС

Линия Р-48 (Венгрия) состоит из четырех участков: сокового, выпарного, фасовочного, стерилизационного (рис. 2).

Соковый участок имеет две параллельные ветви. Каждая из них включает в себя роликовые транспортеры 1, ящикоопрокидыватель 2, гидрожелоб 3, элеватор 4, моечную машину 5 с участком сортировки томатов, дробилку-семяотделитель 6, емкость 7 для томатной массы, насос 8, подогреватель 9, протирочную машину 10, бак 11 для протертой массы, насос 12.

Выпарной участок состоит из паронасытителя, конденсатного насоса 37, выпарной установки 14, регулятора уровня сока 13, эстакады 39, винтовых насосов 15 и 16, полубарометрического конденсатора 35, насоса 36 для воды с приводом 38, ловушки 33, вакуум- насоса 32, ресивера 34.

В стерилизационный участок входят сборник 17, шнековый стерилизатор 31 для термической обработки сока в потоке, винтовой насос 41.

Рис. 2. Линия производства томатной пасты марки Р-48 (Венгрия)

К фасовочному участку относятся накопитель банок 18, наполнитель 19, закаточный автомат 20, транспортеры 21, 22, 23, 27, гидростатический стерилизатор 30, обслуживаемый с площадки 40, машина для мойки и сушки банок 29, машина 24 для укладки банок в картонные короба, обандероливающая машина 25, машина 26 для укладки картонных коробов на поддон и штабелеформирующая машина 28.