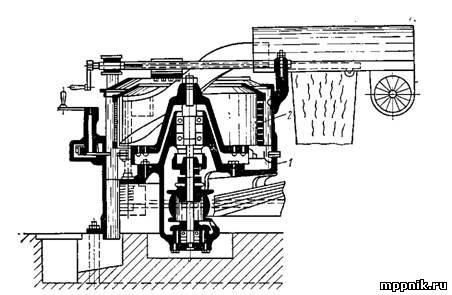

При уваривании утфеля I максимально возможное количество кристаллического сахара получается в вакуум-аппарате, поэтому дальнейшей его кристаллизации не требуется. Из вакуум-аппарата утфель I через утфелерас- пределитель направляется на центрифуги (рис. 1) для отделения кристаллов сахара от межкристального оттека.

Применяющаяся до настоящего времени на старых сахарных заводах подвесная центрифуга системы Вестона с ручной выгрузкой сахара (рис. 1,а) состоит из стального перфорированного (дырчатого) барабана 1, открытого сверху и снизу. В верхней части барабана имеются закраины, позволяющие создавать внутри его слой утфеля, а затем слой сахара. Внизу барабан при помощи спиц розетки скреплен с вертикальным валом 2 центрифуги, подвешенным на шариковом верхнем подшипнике 3 и вращающимся с частотой вращения 960 об/мин. Нижнее отверстие барабана закрывается подъемным конусом 4. Изнутри цилиндрические стенки барабана покрыты латунными ситами. Барабан центрифуги вращается внутри неподвижного цилиндрического кожуха 5. После включения центрифуги на малой частоте вращения (200—300 об/мин) в нее подается утфель, который центробежной силой поднимается по стенке барабана и располагается цилиндрическим слоем. Частота вращения барабана центрифуги постепенно достигает максимума, причем удаляется большая часть межкристального оттека («зеленый» оттек). Однако кристаллы сахара имеют еще желтый цвет, так как на поверхности их удерживается тонкий слой межкристальной жидкости, поэтому для получения чистого белого сахара требуется еще «пробелка», т. е. промывание кристаллов сахара.

На старых предприятиях, где нет сушилок для сахара, работающих при помощи горячего воздуха, после пробелки водой кристаллы пропаривают. В таких случаях для пробелки сахара в центрифуге расходуют 2% воды (70°С) и 2% пара к массе утфеля. Приблизительно половина затраченного пара конденсируется на кристаллах сахара, и конденсат промывает их. Пропаривание занимает около 2,5 мин, что значительно замедляет пробелку.

Рис. 1. Центрифуги:

а — системы Вестона; б — полуавтоматическая саморазгружающаяся.

На новых предприятиях при пробелке сахара совершенно не применяют пара, горячей воды затрачивается при этом 3,5% вместо 2,0%, и сахар, выгружаемый из центрифуги, содержит больше влаги (1,0—1,5% вместо 0,5%), но зато работа идет значительно быстрее: длительность полного цикла работы центрифуги с 6 мин сокращается до 4,5 мин.

После пробелки кристаллов центрифугу останавливают, поднимают нижний конус и сахар выгружают лопатой через нижнее отверстие на транспортер, расположенный под центрифугой и представляющий собой желоб, по которому сахар продвигается скачками.

Выгрузка сахара из центрифуги — самая тяжелая операция при работе на этих аппаратах.

В последнее время на сахарных заводах широкое распространение получили полуавтоматические саморазгружающиеся центрифуги (рис. 1-24,6). Эти центрифуги имеют барабан, состоящий из цилиндра 1 и конической нижней части 2 вместо плоского дна у обычных центрифуг. Сахар из таких центрифуг выгружается без применения ручного труда, обрушиваясь во время их торможения.

В настоящее время на сахарных заводах распространяются уже полностью автоматизированные центрифуги, совершенно не требующие применения физического труда.

Сахар, выгружаемый из центрифуг после пробелки водой и паром, имеет температуру 70°С и содержит лишь 0,5% влаги. Поэтому он легко высыхает в простейшем сушильном аппарате Фальцмана.

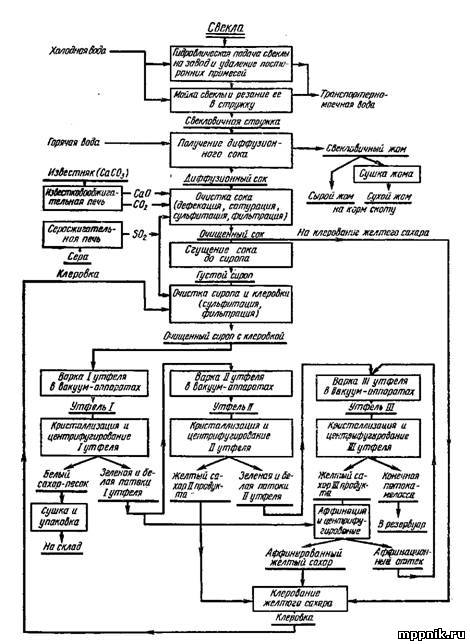

Сушильный аппарат (рис. 2) представляет собой стальной барабан 1 диаметром 1,5—2 м и длиной 3—5 м, вращающийся на роликах с частотой вращения 3—5 об/мин. На внутренних стенках барабана прикреплены железные лопатки 2, расположенные вдоль барабана по винтовой линии. При вращении барабана сахар-песок пересыпается и одновременно продвигается вперед, от одного конца барабана к другому. Барабан открыт, и поступающий в него воздух охлаждает и высушивает сахар. Содержание влаги в сахаре уменьшается до 0,05—0,10%, и температура снижается с 70 до 30°С. В конце барабана устроена ситчатая боковая поверхность 3, через которую проходят отдельные (не слипшиеся) кристаллы сахара.

Рис. 2. Барабанная сушилка для сахара.

При пробелке сахара только водой, без пара, получается довольно влажный сахар, для высушивания которого приходится использовать двухбарабанную сушилку. В этом случае сахар с элеватора поступает в верхний барабан, куда вентилятором подается прямотоком нагретый в калориферах воздух. Из первого барабана сахар выходит высушенным, но горячим, поэтому его направляют во второй барабан, расположенный ниже, где сахар охлаждается движущимся навстречу ему воздухом, имеющим температуру помещения.