Фирма «Спроут-Матадор» для ввода жидких микродобавок в кормовые таблетки и гранулы разработала специальную систему МФС, обеспечивающую точность дозирования и однородность распределения жидкостей, технологическую гибкость; модульная компактная конструкция позволяет расширить ее возможности в перспективе и облегчает возможность установки ее как на новых, так и на действующих предприятиях.

Система используется для ввода микрокомпонентов в жидкой форме, например, аминокислот, витаминов, ароматизирующих веществ, культур бактерий и масла после сушки (охлаждения) продукта при этом получаются минимальные потери дорогостоящих добавок во время процесса. Добавка микрокомпонентов после охлаждения снижает количество смен рецептур в производственной линии и облегчает производство специальных продуктов по дополнительным требованиям. Система закрыта и легко очищается. Для уменьшения возможности создания условий размножения бактерий и грибковых культур механическое оборудование производится с гладкими поверхностями, поверхности могут очищаться через большие смотровые люки. Полная закрытость системы снижает опасность риска выхода вредных паров во время эксплуатации. Оборудование установки размещается в производственных линиях после охлаждения и просеивания продукта. Микроэлементы добавляются в этом случае при непрерывном процессе.

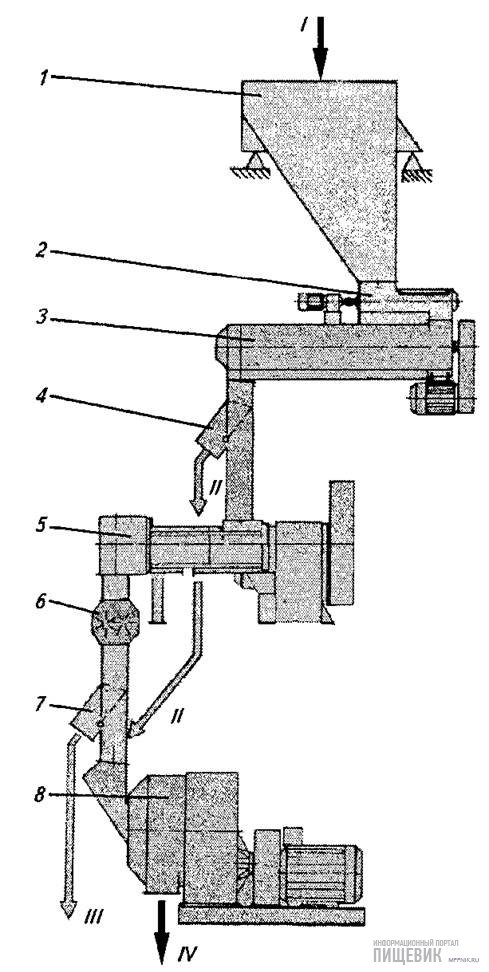

Установка (рис. 1) состоит из ряда базовых модулей (узлов): узел измерения объема сухого корма с ротором регулируемой скорости (дозирующий узел) I; узел непрерывного взвешивания сухого корма II; камера распыления, имеющая до 8-ми форсунок III; насосное и измерительное устройства IV и V, обеспечивающие подачу жидких добавок пропорционально количеству сухого корма. Установка комплектуется вентилируемыми бункерами с разгрузочным устройством.

Узел I обеспечивает объемное дозирование, пропорционально которому подается определенное по рецептуре количество жидкой микродобавки насосом через форсунки 6. Жидкостные дозаторы, насосы и контрольноизмерительная аппаратура смонтированы на панели 13, связанной трубопроводами с емкостями расходных реагентов 5. Сухой комбикорм взвешивается в потоке и выдается соответствующий сигнал на жидкостные дозаторы. Далее с помощью насосов жидкие добавки через форсунки подаются в камеру распыления, где смешиваются с сухим комбикормом.

Соединение точного взвешивания сухого корма и равномерного его распределения с помощью согласованной насосно-измерительной системы обеспечивает точность дозирования вводимой жидкости в камеру распыления, исходя из расхода сухого корма, система управления автоматически регулирует насосную и измерительную систему для получения правильного значения расхода в режиме рециркуляции. При пуске оборудования камера распыления устанавливается на предварительно заданное значение расхода жидкости, обеспечивая почти мгновенную комбинацию жидкости и сухого корма в правильной пропорции. При производственных испытаниях распыления ксиланазы в объеме 500 грамм на тонну был получен коэффициент вариации (10% на базе 50 г взятой пробы при производительности объекта 20 т/час корма для свиней). Таким образом, отклонение микродозы жидкости не превышает 2% от установленной по рецептуре.

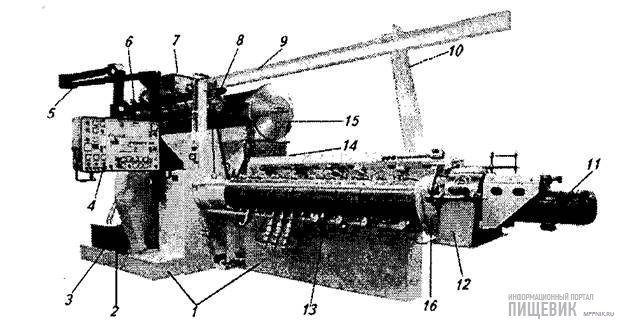

Основной аппарат системы (рис. 2) имеет сравнительно небольшие габариты, компактен и легко устанавливается в технологических линиях на разных этапах технологического процесса.

Рис. 1. Установка (система МФС) для ввода жидких микродобавок «Спроут-Матадор»:

I - дозирующий узел сухого корма; II - узел непрерывного взвешивания сухого корма; III - камера распыления (до восьми компонентов); IV, V - измерительные и насосные устройства; VI - блок управления; 1 - блок автоматики и панель управления; 2 - синтезатор; 3 - монитор с клавиатурой; 4 - принтер; 5 - расходные емкости; 6 - форсунка; 7 - фортка камеры распыления; 8 - фортка взвешивающего механизма (в потоке); 9 - аспирационный патрубок; 10 - патрубок приема сухого компонента (гранул); 11 - фланец дозирующего ротора; 12 — станина аппарата; 13 - панель жидкостных дозаторов насосов и контрольно-измерительной аппаратуры

Рис. 2. Аппарат для ввода жидких микродобавок:

1 - станина; 2 - панель контрольноизмерительной аппаратуры и дозирующих насосов; 3 - панель индикации контрольных параметров; 4 - корпус аппарата; 5 — фланец дозирующего ротора сухого комбикорма; 6 - привод ротора с регулированием числа оборотов; 7 - приемный патрубок; 8 — аспирационный патрубок; 9 - фортка механизма взвешивания сухого комбикорма; 10- фортка камеры распыления; 11 - форсунки; 12 - выпускной патрубок

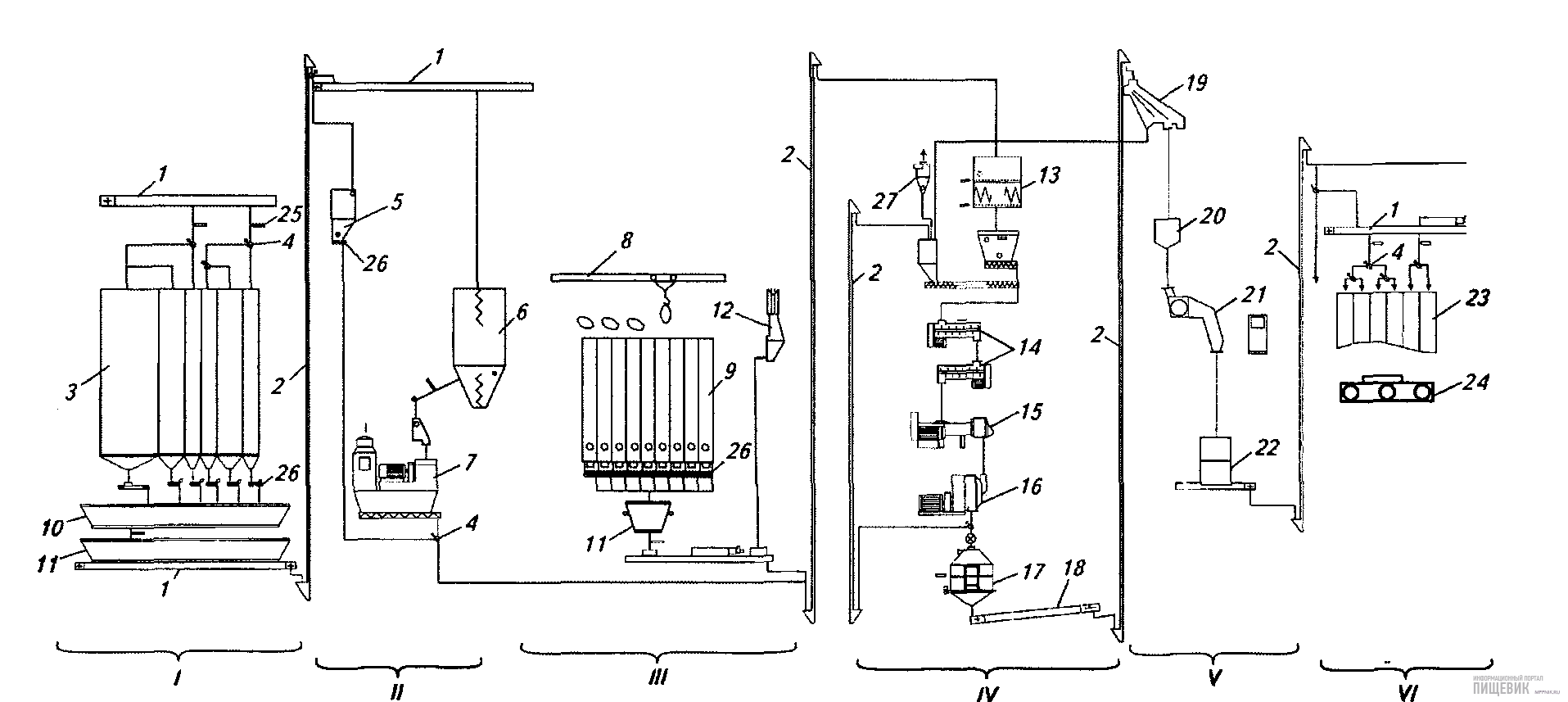

Например, в отдельных случаях, когда необходимо базовые рецептуры преобразовать в рецептуры, соответствующие специальным требованиям потребителя комбикормов, удобно устанавливать систему с основным аппаратом непосредственно перед отгрузкой комбикормов на транспортные средства, как это показано на рис. 3.

Рис. 3. Ввод микрожидкостей при отгрузке кормов:

1 - емкости с жидкими расходными реагентами; 2 - трубопроводы и форсунки; 3 - сухой комбикорм; 4 - шнек-дозатор; 5 - аппарат ввода жидких микродобавок; 6— транспорт готового комбикорма

Здесь гранулированный или таблетированный комбикорм через отпускные бункера 3 шнеком-дозатором 4 направляется непосредственно на аппарат ввода жидких микродобавок 5, установленный непосредственно перед загрузочными патрубками комбикормовоза 6.

Аппарат (рис. 2) обеспечивает производительность линий от 10 до 50 т/ч при вводе микродоз жидких компонентов от 100 мл до 60 л на тонну комбикормов.

Как уже отмечалось, конструкция аппарата позволяет дозировать исходный продукт с помощью барабанного ротора 5, 6 (рис. 2) с лопастями путем регулирования числа оборотов двигателя с частотным преобразователем. Оснащение его достаточно точной взвешивающей системой в потоке и связанных с ней расходомеров-дозаторов 2 обеспечивает эффективный пропорциональный ввод жидких добавок в минимальными погрешностями.

Управление VI (рис. 15.30) осуществляется с персонального компьютера с графической диаграммой, рецептурой, статистикой и т. п. или с панели оператора с дисплеем. Панель и персональный компьютер могут размещаться отдельно друг от друга на расстоянии до 1000 м.

Управление построено по модульному принципу и состоит из главного блока и подчиненных элементов. Главный блок получает сигнал от взвешивающей ячейки весов для контроля скорости ротора датчика наполнения или опорожнения загрузочного бункера, а также жидкостных насосов и расходомеров. К главному блоку может подключаться до 31 звена, каждое из которых может контролировать 2 жидкости.