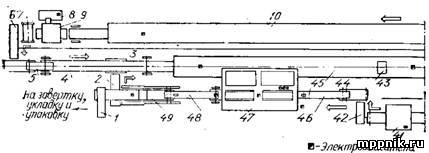

Выполнен в двухлинейном варианте (рис. 1). И может работать по двум режимам — по полному (производство изделий с начинками) и по сокращенному циклу (производство литых шоколадных изделий). В последнем случае работает только одна часть автомата, включая промежуточный поперечный транспортер 9.

В автомате используются свободно лежащие на цепях формы размером 275x 175x24 мм. На полный цикл требуется 890, на сокращенный — 690 форм.

При выработке изделий с начинками автомат работает следующим образом. Накладывание форм на цепной транспортер (или их съем и замена) осуществляется в двух точках, расположенных на торцевой части автомата. Уложенные на транспортер формы направляются в вертикальную камеру обогрева 29 и перемещаются в ней патерностером сначала вверх, а затем вниз. При этом они обогреваются теплым воздухом, который рециркулирует в камере. Подогрев воздуха осуществляется паровым калорифером. Температурный режим нагревания форм задается и затем поддерживается автоматически. Нагревание форм длится около 3 мин. Подогретые формы передаются промежуточным транспортером к дозирующе-формующей машине 28 поршневого типа со съемными ориентирующими плитами, которая оборудована приемной воронкой вместимостью 25 кг с водяной рубашкой, электрическим нагревателем и термометром. За каждый рабочий цикл дозирующе-формующая машина заполняет все ячейки формы. Регулирование массы формуемых изделий осуществляется на ходу. В момент цикла заполнения формы совершают подъем и резко опускаются вниз с целью устранить образование потеков.

Заполненные формы передаются на четырехсекционный вибрационный транспортер 26 длиною 6 м с регулируемой амплитудой вертикальных колебаний. Затем формы поступают на опрокидыватель 25, поворачиваются на 180° и передаются на станцию 24, где совершают комбинированное движение с целью удалить- из ячеек излишки шоколадной массы и получить при этом оболочки с одинаковой толщиной стенок. После этого формы вновь поворачиваются опрокидывателем 23 и, приняв первоначальное положение; поступают на узел 22 зачистки поверхности форм от излишков шоколадной массы. После зачистки формы поступают на предварительное охлаждение в вертикальную камеру 21 холодопроизводительностью 9304 Вт, где омываются потоком охлажденного воздуха, создаваемым вентиляторов в течение 3 мин.

После выхода из камеры формы вновь поворачиваются на опрокидывателе 20 и поступают на узел зачистки, где их поверхность дважды зачищается ножами 19. На- опрокидывателе 18 формы поворачиваются ячейками вверх и поступают в вертикальную холодильную камеру 17 холодопроизводительностью 8141 Вт, где охлаждаются в течение 3 мин. Затем формы поступают на транспортер 16 длиной 2 м, на котором вручную или механически в ячейки форм с оболочками поштучно загружаются целые орехи или другие твердые добавления.

Поперечным транспортером 15 формы направляются на вторую ветвь автомата и перемещаются по транспортеру 14 длиной 3,5 м, на котором в ячейки форм оболочки может вручную или механически укладываться заспиртованная вишня. При механической укладке калиброванной вишни диаметром 14 мм используют укладчик барабанного типа.

Используемая в автомате дозирующе-формующая машина 13 аналогична по конструкции машине 28. Она обеспечивает введение в изделия начинок или при замене насосной системы ’ заполнение оболочек ликером и выравнивание уровня начинки в ячейках.

Рис. 1. Автомат модели «Холько-171»

На промежуточном транспортере длиной 3 м установлены машины и механизмы, обеспечивающие изготовление изделий с ликерными начинками: подогреватель 12, распылительная камера 11 с тремя автоматическими включаемыми форсунками и валковый механизм 10 для зачистки поверхности форм после распыления шоколадной массы.

Предварительное охлаждение форм с изделиями, заполненными начинкой, после операции распыления осуществляется в холодильной камере 8 холодопроизводительностью 17445 Вт, где формы десять раз перемещаются по вертикали вверх и вниз. Охлаждение форм в ней длится 18 мин.

Затем формы подаются в нагреватель 7, служащий для расплавления кромок шоколадных оболочек и передаются на дозирующе-формующую машину 6, которая формует донышки изделий. Излишки шоколадной массы с поверхности форм удаляются парой подвижных зачищающих ножей 5. Удаляемая при зачистке форм шоколадная масса собирается в приемнике, подогревается и перекачивается насосом в темперирующую машину.

Промежуточным транспортером 4 формы направляются в основную холодильную камеру 3 холодопроизводительностью 8141 Вт, где изделия окончательно охлаждаются в течение 112 мин. После выхода из камеры формы поступают на опрокидыватель 2 и далее направляются в выборочную машину 1 ударного типа, которая извлекает изделия из ячеек форм и укладывает их на ленточный транспортер, который выводит изделия из автомата. Пустые формы направляются на поперечный транспортер 31, поворачиваются опрокидывателем 30 и передаются в камеру обогрева 29, после чего цикл формования изделий повторяется.

При производстве литых шоколадных изделий заполнение нагретых в камере 29 форм осуществляется дозирующе-формующей машиной 28, после чего формы обрабатываются на вибротранспортере 26, поступают на поперечный транспортер 9 и, минуя основные машины и механизмы, установленные вначале второй ветви автомата, направляются в холодильную камеру 8, а затем, минуя машины 7,6,5 и 4, поступают в основную холодильную камеру 3. После охлаждения формы передаются на опрокидыватель 2 и затем в выборочную машину 1. Извлеченные из форм готовые изделия выводятся из автомата ленточным транспортером и передаются на участок завертки, а пустые формы направляются на поперечный транспортер 31, поворачиваются на 180° опрокидывателем 30 и направляются в камеру подогрева 29, после чего цикл формования изделий повторяется.

Синхронизация работы машин и механизмов автомата обеспечивается связанным с приводом центральным валом 27.

Техническая характеристика автомата «Холько-171» фирмы «Винклер и Дюннебир» (Германия)

Производительность при 25 циклах/мин, кг/ч

мелких изделий с начинкой («Ассорти») 600

плиточного шоколада 450

Мощность, кВт

электродвигателей 29

обогревателей 20

Мощность по холоду, Вт 43031

Габаритные размеры, мм

длина 22725

ширина 3700

высота 3150