В последние годы в России и за рубежом интенсивно ведут работы то совершенствованию и созданию нового зерноочистительного оборудования. Характерным примером .может служить оборудование, созданное в России. Так, в камнеотборнике А1-БОК выделяют минеральную примесь в смеси с небольшим количеством зерна, а затем на специальном устройстве А1-БКВ с высокой четкостью отделяют примесь от зерна.

Широкое применение получают машины для .выделения из зерновой массы примесей по аэродинамическим свойствам на разных этапах очистки зерна на элеваторах и мельзаводах. Так, фирмы «Бюлер» и «М.ИАГ» разработали конструкции пневмоаспираторов цилиндрического типа, работающих с переменным объемом воздуха.

Выпускаемые фирмой «Бюлер» пневмоаспираторы марки МРТЕ и MPTD (рис. 1) представляют собой несколько соосно расположенных цилиндров и конусов, образующих систему кольцевых каналов для организованного движения зерновой массы, воздуха и относов.

Рис. 1. Цилиндрические пневмоаспираторы МРТЕ и MPTD фирмы «Бюлер»: а— пневмоаспиратор МРТЕ; б—пневмоаспиратор MPTD

На верхней конусообразной крышке соосно расположены цилиндрический .патрубок с отверстиями, закрываемыми манжетой, и вертикальный самотек для подачи зерна. Нижние сечения патрубка и самотека заканчиваются на одном уровне, так что зерно из самотека (D) поступает в воронку (F) с устройством для обеспечения равномерного распределения зерновой массы по наклонной поверхности конуса (G), но которой зерно вместе с воздухом движется в наружный кольцевой канал (I). В нижней части по всему периметру канала сделана гребенка, позволяющая изменить направление движения зернового потока и создающая благоприятные условия для пневмосепарирования в канале (L). Воздух для пневмоселарироваиия поступает в корпус пневмоаспиратора через кольцевую щель (5) в нижней части машины и смешивается (в месте изменения направления движения зерна при переходе из одного кольцевого канала в другой) с воздухом, поступившим в устройство через жалюзийные щели (Е) цилиндра. Восходящий поток воздуха в канале (L) выделяет и уносит в осадочную камеру (М) примеси, отличающиеся от зерна по аэродинамическим признакам. В ней имеется козырек для уменьшения скорости и изменения направления движения взвешенных в воздухе тяжелых примесей.

При этом в пневмоаспираторе типа MPTD выводное отверстие осадочной камеры соединено с воздуховодом, поэтому все выделенные. примеси транспортируются потоком воздуха в отдельное осадительное устройство (циклон). В пневмоаспираторе МРТЕ в осадочную камеру соосно выводному отверстию встроен воздуховод (Н), входное сечение которого расположено примерно на уровне ввода воздушного потока со взвешенными в нем примесями. Поэтому наиболее тяжелая фракция относов осаждается в камере (М), а легкие относы и пылевидные частицы отсасываются через трубу (Н) в систему воздуховодов и поступают в циклон или фильтр. В связи с необходимостью сбора и вывода за пределы пневмосепаратора очищенного зерна (Л), тяжелых аспирационных относов (В) и легких аспирационных относов (С), взвешенных в воздухе, нижняя часть устройства имеет конструкцию конуса сложной конфигурации. Регулирование интенсивности пневмосепарирования достигается путем изменения расхода воздуха, поступающего в пневмосепарациониый канал через жалюзи (Е), и поворотной заслонкой (R), установленной в воздуховоде для отсоса воздуха.

В нижней части пневмосепарационного канала для визуального наблюдения за процессом по всему периметру установлено смотровое стекло. В конусе для сбора и вывода зерна установлен датчик уровня (Т). При нормальных условиях работы устройства лоток зерна движется вдоль стенок конуса, не задевая лопасти датчика. В случае накапливания зерна в конусе поворотная пластина изменяет свое положение и замыкает контакты датчика.

Конструкция пневмоаспиратора позволяет устанавливать его на четырех специальных опорах на перекрытии или подвешивать к металлоконструкции.

Для мукомольных заводов изготовляют пневмоаспираторы трех типоразмеров, различающихся по производительности — 2,5; 4,5; 7,0 и для элеваторов— 120 т/м; масса машины соответственно 175, 235. 335 и 1060 кг; расход воздуха для пневмосепарирования — 24, 32, 54, 120 м3/мин. Диаметр пневмоаспиратора производительностью 2,5 т/ч — 664 мм, 7,0 т/ч—1174 мм; длина пневмосепарационного канала соответственно 2,1 и 3,7 м; удельная нагрузка — 12 и 19 кг/см • сут; высота пневмоаспиратора (без шлюзовых затворов) 1625 и 2182 мм; диаметр материалопровода для подачи зерна 200 мм.

Рис. 2. Пневмоаспиратор фирмы «МИАГ»: о—внешний вид; б—разрез

Рис. 3. Вибросепаратор фирмы «МИАГ»

В цилиндрической части корпуса и в конусе устроены герметичные люки (Я, Q) для ревизии и регулирования равномерности распределения зернового слоя, поступающего из воронки (F) на наклонную конусную поверхность (G). Регулирование производят путем изменения положения воронки при помощи винтов.

Корпус пневмоаспиратора герметичен, он находится под разрежением, а подсос воздуха в устройство в зоне поступления зерна исключает пылевыделенне.

Фирма «МИАГ» разработала устройства с аналогичной схемой пневмосепарирования (рис. 2), которые рекомендует устанавливать после щеточных или шелушильных машин, а также перед 1 дракой системой. Равномерность распределения зерна перед поступлением в пневмосепарационный канал достигается при помощи вращающейся крыльчатки с приводом от электродвигателя 1ерез вариатор. В одной из конструкций пневмоаспиратора в самотеке после очистки зерна встроен автоматический пробоотборник.

Для интенсификации предварительной очистки зерна в элеваторах или зерноскладах фирмой «МИАГ» разработан вибросепаратор производительностью 75 т/ч (рис. 3). Конструкция позволяет легко производить замену сит и изменять угол наклона ситового корпуса в зависимости от вида зерна, степени его засоренности. К вибросепаратору может быть присоединен аспирационный канал стандартной конструкции.

Рис. 4. Машина для мокрого шелушения MHXN фирмы «Бюлер»

ВНИИЗ, МТИПП, Горьковское отделение ВНИИЭКИПродмаш и завод им. Воробьева разработали на базе рассевов шкафного типа и выпустили партию машин, предназначенных для поточной линии очистки зерна,— аспираторы с замкнутым циклом воздуха БВЗ-10 для обеспыливания зерновой массы и выделения примесей по аэродинамическим свойствам; четырехприемные сепараторы шкафного типа ЗСШ-20, камнеотборники А1-БОК и вибропневматические камнеотборники А1-БКВ, — обеспечивающие в комплексе не только выделение примесей, но и эффективное поэтапное разделение зерна на фракции. В сепараторе ЗСШ-20 происходит практически полное извлечение мелких и коротких примесей. В зависимости от величины отверстий количество проходовой фракции колеблется в пределах от 20 до 70%.

Фирма «Бюлер» считает, что минеральные частицы размером до 2,0 мм могут быть выделены на ситовоздушном сепараторе, а частицы более 2,0 — в камнеотборнике флотационного типа.

Применение камнеотборников вибропневматического типа в основном решает проблему выделения минеральной примеси в начале технологической схемы. Поэтому использование для этой цели комбинированной моечной машины не является обязательным, тем более что этот процесс связан с большим удельным расходом воды.

Фирмой «Бюлер» разработана конструкция машины для мокрого шелушения MHXN (рис. 4), которая применяется для очистки поверхности и увлажнения зерна с низким удельным расходом воды (200 г/кг зерна). Контроль количества подаваемой воды производят по ротаметру. Основной частью машины является ротор, действие которого аналогично отжимной колонке моечной машины.

Смешивание зерна с водой происходит в нижней части машины, затем ротор подхватывает увлажненное зерно и транспортирует его вверх в зону отжима влаги, где под действием центробежных сил оставшаяся на поверхности зерна вода отжимается и стекает вниз через отверстия сетчатого цилиндра. Одновременно в результате трения зерновок одна о другую и о внутреннюю поверхность обечайки происходит частичное шелушение зерна.

Отделенные влажные оболочечные частицы, прилипшие к наружной поверхности ситовой обечайки, периодически смываются.

Испытания машины MHXN показали, что прирост влаги при удельном расходе воды 0,2 л/кг для пшеницы IV типа составляет 1,3-М,7%, а для I типа — 1,5-М,9%. Повышение удельного расхода воды до 0,3 л/кг зерна приводит к увеличению прироста влаги на 0,2—0,3%.

Поэтому при использовании машины для мокрого шелушения можно направлять на обработку зерно с большей исходной влажностью, чем в моечной машине.

Установлено, что как и в комбинированной моечной машине, запыленность поверхности возрастает, так как снижается количество минеральной примеси и увеличивается—органической. Количество микроорганизмов на поверхности зерна снижается в большей степени, чем при Обработке в моечной машине.

После машины для мокрого шелушения зерно отволаживают в течение 12—15 ч. В связи с тем, что в этой машине прирост влаги составляет 1,5—2,0%, после нее устанавливают дополнительное увлажнительное устройство, чтобы влажность зерна составила 16,0—16,5%. В случае поступления на мукомольный завод зерна с низким содержанием влаги (7—9%) представляется возможным ступенчатое увлажнение его на этапе первого отволаживания путем дополнительного увлажнения зерна, выпускаемого из закромов, и повторного отволаживания.

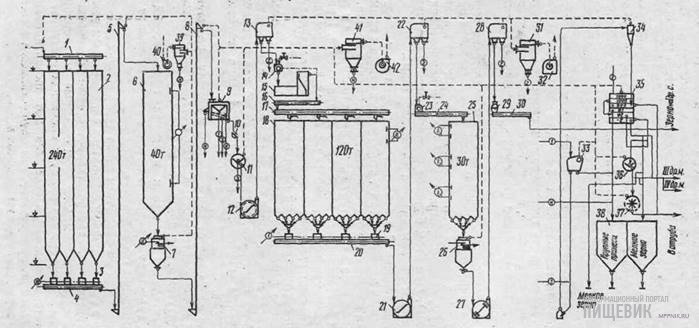

После завершения первого отволаживания зерно при помощи нагнетательного пневмотранспорта направляют на вертикальную шелушильную машину MHXN, затем обрабатывают в энтолеторе MJZD с целью механического уничтожения вредителей. После обработки в шелушильной машине и энтолеторе в зерновой, массе содержится большое количество оболочек, пылевидных частиц и разрушенных зерен. Для выделения этих примесей устанавливают пневмосепарационный канал MVSD. Очищенное зерно направляют на увлажнительный аппарат и затем в закром для отволаживания емкостью 10 т, после которого установлен дозатор для стабилизации расхода зерна, подаваемого на I драную систему.

В последнее время в связи с необходимостью добавления к зерну большого количества воды фирма «Бюлер» предлагает специальные шнеки, в которых осуществляется интенсивное увлажнение и тщательное перемешивание зерна. Прирост влаги за один пропуск через шнек длиной 2,5—3,0 м достигает 5%.

Пользуясь научно обоснованными режимами холодного кондиционирования зерна с учетом его исходной влажности, большое внимание уделяют процессу увлажнения зерна с целью достижения высокого градиента влажности эндосперма и оболочек.

Фирма «Фосс-Электрик» (Дания) разработала систему автоматического увлажнения зерна типа «СупертКонта». Испытания модернизированной влагоконтрольной и зерноувлажнительной установки на зерне I, III и IV типов показали удовлетворительную сходимость замеров и надежную работу установки то стабилизация уровня влажности зерна, подаваемого на I драную систему.

В настоящее время в России и за рубежом проводят работы по дальнейшему сокращению технологического процесса подготовки зерна к помолу путем создания новых шелушильных машин для мукомольной и крупяной промышленности, а также средств кондиционирования зерна с применением насыщенного пара и горячей воды.

Лабораторные испытания показали высокую эффективность очистки поверхности зерна от микрофлоры, уменьшение количества травмированных зерен, а также возможность направленного изменения технологических свойств зерна в малогабаритных и экономичных устройствах для кондиционирования.