Гранулированные комбикорма применяют для кормления свиней, молодняка, крупного рогатого скота, птицы и рыбы.

Гранулы представляют собой комбикорма, спрессованные в виде цилиндров 0 от 2 до 20 мм, длиной 3— 20 мм.

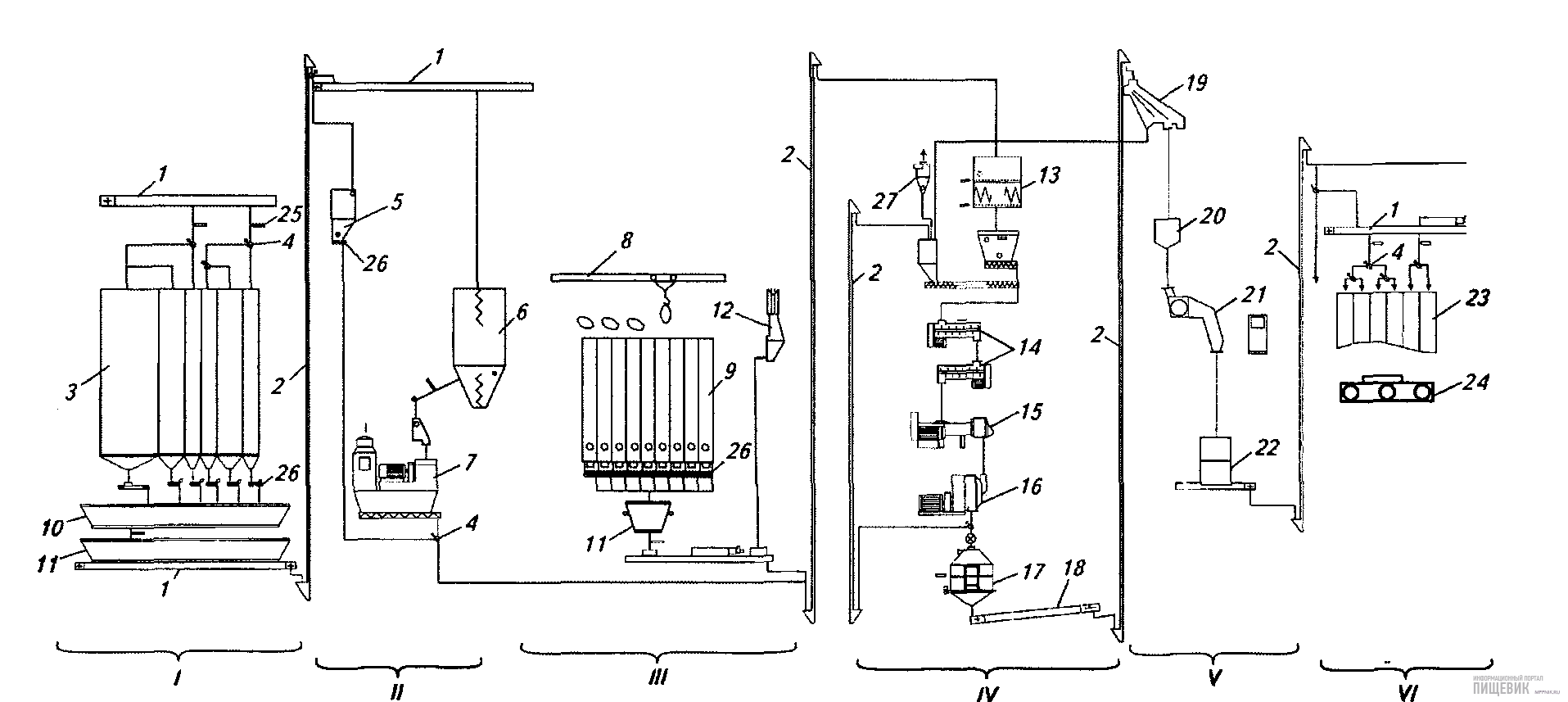

Гранулированные комбикорма применяют для кормления свиней, молодняка, крупного рогатого скота, птицы и рыбы. Гранулы представляют собой комбикорма, спрессованные в виде цилиндров 0 от 2 до 20 мм, длиной 3— 20 мм. Гранулированные комбикорма имеют ряд преимуществ перед рассыпными. Так, они не самосортируются, потери при вскармливании, хранении и транспортировании меньше; в состав гранулированных комбикормов входят полезные компоненты, плохо поедаемые животными и птицами. На заводах применяют два способа гранулирования комбикормов: сухой — без предварительного увлажнения комбикорма и влажный —с увлажнением комбикорма перед прессованием с последующей сушкой гранул. При сухом способе изготовления гранул время растворения гранул в воде не более 1 мин, поэтому эти гранулы непригодны для кормления рыб. Удельное давление при прессовании сухим способом 1500—2000 кг/см2. Механическая прочность гранул, вырабатываемых сухим способом, во многом зависит от состава, строения и однородности ингредиентов, температуры и давления, создаваемого матрицами, состояния матриц, количества вводимого пара, размера гранул, количества крошки, которая после просеивания полученных гранул снова возвращается на пресс. Увеличение количества пара, расходуемого на обработку комбикормов, увеличивает производительность пресса и прочность гранул, но одновременно увеличивает влажность готовых гранул. Влага в данном случае является как бы смазкой, облегчающей относительное перемещение частиц при их уплотнении. При этом между частицами действуют силы, стремящиеся приблизить их друг к другу. Рассыпной комбикорм до прессования подвергается контрольному просеиванию на ситах с отверстиями 1,2— 1,5 мм. Сход с этих сит измельчается и затем возвращается в машину, а проход идет на пресс. Для просеивания можно применять сепараторы, бураты, бичевые машины. Влажный способ производства гранулированных комбикормов состоит из следующих основных операций: контрольного просеивания комбикормов на ситах' с отверстиями 1х1 мм, увлажнения комбикормов, прессования, сушки гранул до стандартной влажности и охлаждения. Прессуют гранулы на непрерывно действующих шнековых прессах макаронной промышленности; сушат на шахтных сушилках непрерывного действия. После пресса влажные гранулы направляют на сушилки, где они высушиваются горячим воздухом до влажности 12%. Наиболее прочные гранулы получаются при температуре агента сушки 110—130°С. Горячие гранулы направляются на охладительную колонку и затем на просеивающую машину для выделения мелкой крошки и слипшихся частиц. При влажном способе гранулы получаются более плотными и прочными, они медленнее разбухают в воде, что делает их пригодными для кормления рыб. Гранулы, полученные влажным способом, приобретают прочность лишь после сушки нагретым воздухом, когда на поверхности образуется тонкая корка, предохраняющая их от механического воздействия и проникания воды и воздуха. При этом способе сушки поверхность гранулы быстро теряет влагу, стенки капилляров сжимаются, высыхают и теряют эластичность. В составе комбикормов имеется крахмал, который при увлажнении горячей водой клейстеризуется, что также способствует образованию гранул. На физические свойства гранул влияют температурные условия замеса, а также продолжительность и интенсивность прессования. Удельное давление при прессовании мокрым способом 40—60 кг/см2.

Гранулированные комбикорма применяют для кормления свиней, молодняка, крупного рогатого скота, птицы и рыбы. Гранулы представляют собой комбикорма, спрессованные в виде цилиндров 0 от 2 до 20 мм, длиной 3— 20 мм. Гранулированные комбикорма имеют ряд преимуществ перед рассыпными. Так, они не самосортируются, потери при вскармливании, хранении и транспортировании меньше; в состав гранулированных комбикормов входят полезные компоненты, плохо поедаемые животными и птицами. На заводах применяют два способа гранулирования комбикормов: сухой — без предварительного увлажнения комбикорма и влажный —с увлажнением комбикорма перед прессованием с последующей сушкой гранул. При сухом способе изготовления гранул время растворения гранул в воде не более 1 мин, поэтому эти гранулы непригодны для кормления рыб. Удельное давление при прессовании сухим способом 1500—2000 кг/см2. Механическая прочность гранул, вырабатываемых сухим способом, во многом зависит от состава, строения и однородности ингредиентов, температуры и давления, создаваемого матрицами, состояния матриц, количества вводимого пара, размера гранул, количества крошки, которая после просеивания полученных гранул снова возвращается на пресс. Увеличение количества пара, расходуемого на обработку комбикормов, увеличивает производительность пресса и прочность гранул, но одновременно увеличивает влажность готовых гранул. Влага в данном случае является как бы смазкой, облегчающей относительное перемещение частиц при их уплотнении. При этом между частицами действуют силы, стремящиеся приблизить их друг к другу. Рассыпной комбикорм до прессования подвергается контрольному просеиванию на ситах с отверстиями 1,2— 1,5 мм. Сход с этих сит измельчается и затем возвращается в машину, а проход идет на пресс. Для просеивания можно применять сепараторы, бураты, бичевые машины. Влажный способ производства гранулированных комбикормов состоит из следующих основных операций: контрольного просеивания комбикормов на ситах' с отверстиями 1х1 мм, увлажнения комбикормов, прессования, сушки гранул до стандартной влажности и охлаждения. Прессуют гранулы на непрерывно действующих шнековых прессах макаронной промышленности; сушат на шахтных сушилках непрерывного действия. После пресса влажные гранулы направляют на сушилки, где они высушиваются горячим воздухом до влажности 12%. Наиболее прочные гранулы получаются при температуре агента сушки 110—130°С. Горячие гранулы направляются на охладительную колонку и затем на просеивающую машину для выделения мелкой крошки и слипшихся частиц. При влажном способе гранулы получаются более плотными и прочными, они медленнее разбухают в воде, что делает их пригодными для кормления рыб. Гранулы, полученные влажным способом, приобретают прочность лишь после сушки нагретым воздухом, когда на поверхности образуется тонкая корка, предохраняющая их от механического воздействия и проникания воды и воздуха. При этом способе сушки поверхность гранулы быстро теряет влагу, стенки капилляров сжимаются, высыхают и теряют эластичность. В составе комбикормов имеется крахмал, который при увлажнении горячей водой клейстеризуется, что также способствует образованию гранул. На физические свойства гранул влияют температурные условия замеса, а также продолжительность и интенсивность прессования. Удельное давление при прессовании мокрым способом 40—60 кг/см2.Гранулированные комбикорма имеют ряд преимуществ перед рассыпными. Так, они не самосортируются, потери при вскармливании, хранении и транспортировании меньше; в состав гранулированных комбикормов входят полезные компоненты, плохо поедаемые животными и птицами.

На заводах применяют два способа гранулирования комбикормов: сухой — без предварительного увлажнения комбикорма и влажный —с увлажнением комбикорма перед прессованием с последующей сушкой гранул.

Сухой способ производства гранул

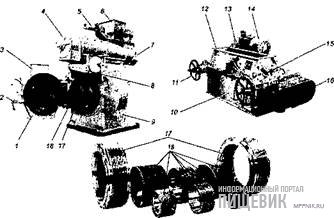

При сухом способе изготовления гранул время растворения гранул в воде не более 1 мин, поэтому эти гранулы непригодны для кормления рыб. Удельное давление при прессовании сухим способом 1500—2000 кг/см2. Механическая прочность гранул, вырабатываемых сухим способом, во многом зависит от состава, строения и однородности ингредиентов, температуры и давления, создаваемого матрицами, состояния матриц, количества вводимого пара, размера гранул, количества крошки, которая после просеивания полученных гранул снова возвращается на пресс.

Увеличение количества пара, расходуемого на обработку комбикормов, увеличивает производительность пресса и прочность гранул, но одновременно увеличивает влажность готовых гранул. Влага в данном случае является как бы смазкой, облегчающей относительное перемещение частиц при их уплотнении. При этом между частицами действуют силы, стремящиеся приблизить их друг к другу.

Рассыпной комбикорм до прессования подвергается контрольному просеиванию на ситах с отверстиями 1,2— 1,5 мм. Сход с этих сит измельчается и затем возвращается в машину, а проход идет на пресс. Для просеивания можно применять сепараторы, бураты, бичевые машины.

Влажный способ производства гранулированных комбикормов состоит из следующих основных операций: контрольного просеивания комбикормов на ситах' с отверстиями 1х1 мм, увлажнения комбикормов, прессования, сушки гранул до стандартной влажности и охлаждения.

Прессуют гранулы на непрерывно действующих шнековых прессах макаронной промышленности; сушат на шахтных сушилках непрерывного действия. После пресса влажные гранулы направляют на сушилки, где они высушиваются горячим воздухом до влажности 12%. Наиболее прочные гранулы получаются при температуре агента сушки 110—130°С.

Горячие гранулы направляются на охладительную колонку и затем на просеивающую машину для выделения мелкой крошки и слипшихся частиц.

Влажный способ производства

При влажном способе гранулы получаются более плотными и прочными, они медленнее разбухают в воде, что делает их пригодными для кормления рыб.

Гранулы, полученные влажным способом, приобретают прочность лишь после сушки нагретым воздухом, когда на поверхности образуется тонкая корка, предохраняющая их от механического воздействия и проникания воды и воздуха. При этом способе сушки поверхность гранулы быстро теряет влагу, стенки капилляров сжимаются, высыхают и теряют эластичность. В составе комбикормов имеется крахмал, который при увлажнении горячей водой клейстеризуется, что также способствует образованию гранул.

На физические свойства гранул влияют температурные условия замеса, а также продолжительность и интенсивность прессования.

Удельное давление при прессовании мокрым способом 40—60 кг/см2.

Гранулированные комбикорма имеют ряд преимуществ перед рассыпными. Так, они не самосортируются, потери при вскармливании, хранении и транспортировании меньше; в состав гранулированных комбикормов входят полезные компоненты, плохо поедаемые животными и птицами.

Гранулированные комбикорма имеют ряд преимуществ перед рассыпными. Так, они не самосортируются, потери при вскармливании, хранении и транспортировании меньше; в состав гранулированных комбикормов входят полезные компоненты, плохо поедаемые животными и птицами.