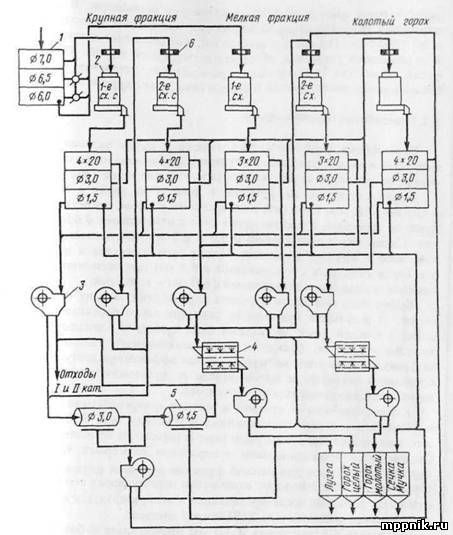

Для отбора минеральной примеси из зерна мелкой фракции его пропускают через вибропневматические камнеотделительные машины А1-БКР. Минеральную примесь из зерна риса крупной фракции отбирают при второй сепараторной очистке на сите с отверстиями Ø 5,5...6,0 мм и при просеивании ее на рассеве с ситами с размером отверстий 2,8...3,0 х 20 мм; эти продукты контролируют на отдельной вибропневматической камнеотделительной машине.

Получаемое просеиванием мелкое зерно направляют на контроль, где проходом через сито с отверстиями ? 1,5 мм и сходом извлекают отходы всех категорий. На операции шелушения риса-зерна применяют шелушильные машины с обрезиненными валками типа А1-ЗРД. Правилами организации и ведения технологического процесса на крупяных предприятиях допускается использовать на этой операции шелушильные постава.

Продукты шелушения сортируют на рассевах с выделением (сходом) на ситах с отверстиями Ø 5,0...5,5 мм нешелушеного зерна риса вместе с лузгой и последующим двукратным провеиванием на аспираторах; освобожденное от лузги зерно риса направляют на повторное шелушение (сходовую систему).

Схода с сит с отверстиями Ø 4,0; 3,8 и 3,6 мм, представляющие собой смесь ядра риса, нешелушеных зерен и лузги, подвергают двукратному провеиванию для отделения лузги и направляют на крупоотделители (падди-машины). В результате сортирования на крупоотделителях получают нешелушеное зерно, которое направляют на повторное шелушение (сходовую систему), а ядро (шелушеное зерно риса) — на шлифование.

Схода с сит с отверстиями ? 1,5 мм, представляющие шелушеный рис с примесью дробленого ядра и лузги, объединяют и провеивают двукратно на аспираторах; продукт после отделения лузги направляют на шлифование. Проходы через сита с отверстиями Ø 1,5 мм рассевов поступают на контроль мучки. Лузгу с аспираторов контролируют повторным провеиванием для выделения дробленого ядра риса. Содержание дробленых частиц ядра в лузге (сход с сита с отверстиями Ø 1,5 мм) не должно превышать 1 % -от ее массы. Шелушеный рис, направляемый на 1-ю шлифовальную систему, должен содержать не более 1 % нешелушеных зерен.

Ядро риса шлифуют путем четырехкратной последовательной обработки в рисо шлифовальных машинах RC-125 либо на двух-трех системах шлифовальных машин А1-БШМ-2,5.

При выработке риса шлифованного с применением машин RC-125 после 1-й, 3-й и 4-й систем продукт провеивают на аспираторах для отделения мучки, а после 2-й системы просеивают для выделения дробленого риса.

При использовании на шлифовании только машин А1-БШМ-2.5 проводят "последовательную двукратную обработку риса с промежуточным просеиванием и провеиванием продуктов шлифования.

Продукты шлифования риса направляют на рассев и сходом с металлотканых сит № 2,8 и № 2,5 отделяют рисовую крупу, которая после провеивания и магнитного контроля поступает на выбой.

Выделенный на рассевах дробленый рис дополнительно шлифуют на машинах ЗШН, после чего отделяют мучку, частицы лузги на рассеве и аспираторе и далее проводят контрольное провеивание и сортирование с использованием вибропневматической машины.

Относы и мучку, получаемые с шлифовальных машин, направляют на просеивание для контроля. Продукт, получаемый сходом с сита № 2,5 и представляющий собой целую крупу, подвергают повторному шлифованию, и проход этого сита — дробленый рис — также шлифуют. Мучку, выделяемую проходом металлотканых сит № 1,2 или со штампованными отверстиями ? 1,5 мм, после магнитного контроля направляют на выбой. Содержание целого и дробленого ядра в мучке не должно превышать 0,5 % от ее массы.

По этой технологии при выработке шлифованной крупы риса установленные нормы выхода из зерна базисных кондиций предусматривают получение (%) : крупы высшего сорта 5, первого сорта 45, второго сорта 5; дробленого риса 10; всего крупы 65; мучки кормовой 13,2; лузги с отходами всех категорий 21,1. Количество дробленого риса нормировано: в высшем сорте не более 4 %, в первом — 9 и во втором - до 13%. Наличие нешелушеных зерен в крупе высшего сорта не допускается, первого сорта ограничено до 0,2 % и второго до 0,3 %.

В технологии производства рисовой крупы операции шелушения и шлифования являются определяющими, так как от них зависит степень использования содержания ядра в зерне, технологическая эффективность, энергоемкость, производительность и эффективность процесса в целом.

В настоящее время в технологических процессах рисозаводов используют несколько различных видов шелушильных и шлифовальных машин. На шелушении используют постава и машины типа А1-ЗРД, на шлифовании - постава RC-125, машины А1 -БШМ-2,5, ЗШН и др.

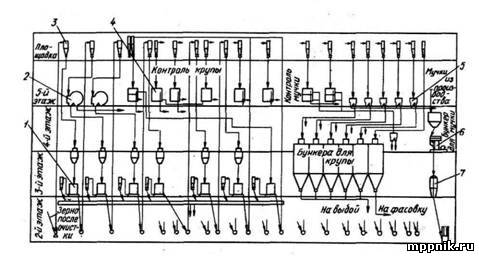

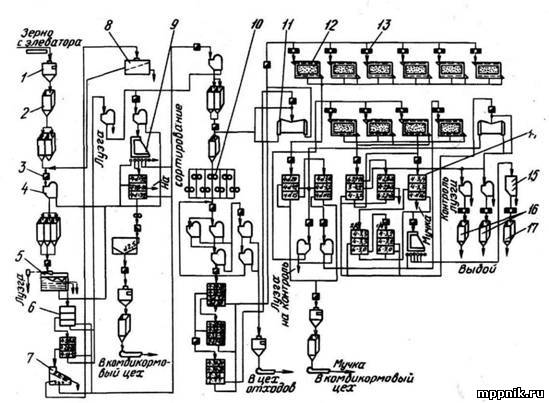

Рис. 1. Технологическая схема производства крупы риса с применением только машин типа А1-ЗРД и А1-БШМ-2,5: 1 — автоматические весы; 2 - бункера для риса-сырца; 3 — нории; 4 - аспираторы с замкнутым циклом воздуха; 5 - зерноочистительный сепаратор ЗСМ-10; 6 - рассев для сортирования и очистки риса-зерна; 7 - крупосортаровка; 8 - вибропневматическая камнеотделительная машина А1-БКВ; 9 - вибропневматическая сортировочная машина "Окрим"; 10 - шелушильные машины типа А1-ЗРД; 11 -падди-машины; 12 -шлифовальные машины А1-БШМ-2.5; 13 - магнитные аппараты;14 - рассевы для сортирования продуктов шлифования; 15 - аспирационная колонка;* 10 - бункера для шлифованного риса; 17 - бункер для лузги.

В зависимости от типа машин, используемых для шелушения - шлифования, и требований обработки ядра применяют несколько вариантов их сочетаний в технологии выработки крупы риса.

Наиболее приемлема схема со значительно сокращенным циклом обработки, по которой рис шелушат на машинах типа А1-ЗРД, а шлифуют на двух последовательных системах машин А1-БШМ-2,5 (рис. 1). При этом сокращается число систем шлифования, уменьшается количество необходимого оборудования, что обеспечивает снижение эксплуатационных затрат, расхода электроэнергии и улучшение других технико-экономических показателей.

Чтобы определить влияние различных конструкций шелушильных машин (поставов и А1-ЗРД) на процесс выработки рисовой крупы, на Ташкентском рисозаводе были проведены сравнительные комплексные испытания с переработкой 1500 т риса. Для получения сопоставимых показателей эффективности их работы использовали зерно риса примерно одинакового качества. В результате испытаний были получены данные, представленные в таблице 1.

1. Сравнительные данные испытании машин типа А1-ЗРД и шелушильных поставов

При выработке рисовой крупы с использованием на шелушении риса машин А1-ЗРД при лучших показателях работы фактический выход крупы по сравнению с фактическим выходом при применении поставов увеличивается на 1,46%. Одновременно возрастает выход крупы первого сорта на 4,70 % и уменьшается выход дробленки нз 3,93 %.

Проведенный расчет экономической эффективности показывает, что при использовании трех машин А1-ЗРД вместо поставов и переработке 43,2 тыс. т зерна в год Ташкентский рисозавод получает экономию в сумме 47,0 тыс. р., несмотря на увеличение прямых расходов, связанных с заменой валков при износе. Таким образом, применение шелушильных машин типа А1-ЗРД вместо поставов в производстве рисовой крупы целесообразно.