Технологический процесс приготовления ржаного теста значительно отличается от приготовления теста из пшеничной муки. Это обусловлено особенностями ржаной муки, которая в отличие от пшеничной кроме р-амилазы содержит активную а-амилазу. Крахмал ржаной муки более атакуем амилолитическими ферментами, его клейстеризация происходит при более низких температурах, чем пшеничного крахмала. Белковые вещества ржаной муки более гидрофильны, часть их набухает неограниченно, пептизируясь и переходя в коллоидный раствор. В ржаном тесте отсутствует клейковинная сетка.

Кислотность ржаного теста всегда на 2—3 град, выше кислотности пшеничного из муки примерно одного и того же выхода. При высокой кислотности ограничивается ферментативное расщепление белковых веществ, благодаря чему улучшаются физические свойства и газоудерживающая способность теста. Это тормозит также действие амилолитиче- ских ферментов. Поэтому на хлебозаводах нашей страны ржаное тесто в основном готовят на густых заквасках. Цикл приготовления ржаного теста состоит из двух фаз — приготовление производственной закваски и приготовление теста.

При приготовлении ржаного теста в дежах готовую закваску делят на три части: две части идут для приготовления двух порций теста, а оставшаяся часть служит для возобновления закваски. На многих предприятиях для приготовления теста из ржаной муки по этому способу применяют агрегаты системы Гатилина. На хлебозаводах большой мощности устанавливают агрегаты Гатилина с бункерами на 12 м3 для закваски и теста. Такие агрегаты устанавливают в линиях с печами АЦХ производительностью 75—90 т хлеба в сутки.

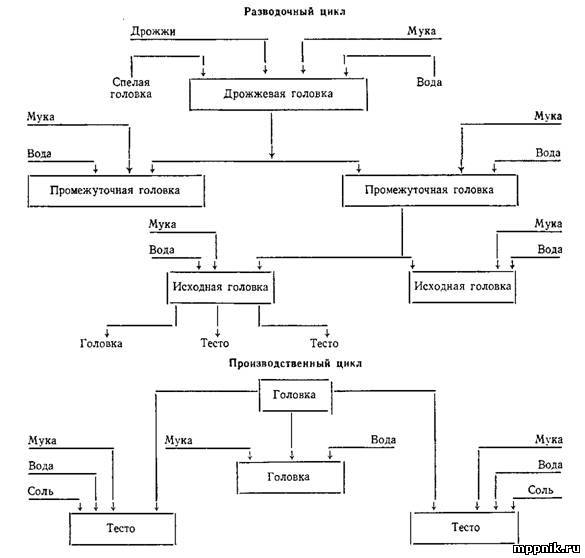

Рис. 1. Схема приготовления теста в агрегате БАГ:

1 — дозатор воды; 2 — смеситель; 3 — дозатор разбавленной закваски; 4 — автомукомер; 5 — месильная машина для закваски; 6 — бункер для брожения закваски; 7 - дозатор густой закваски; 8 — смеситель; 9 — дозаторы воды и солевого раствора; 10 — насос; 11— дозатор разбавленной закваски; 12 — тестомесильная машина; 13 — бункер для брожения теста; 14 — тестоделитель

На хлебозаводах средней мощности

применяют малогабаритные агрегаты БАГ. Принцип работы агрегатов заключается в

следующем. Закваска замешивается в месильной машине периодического действия и

выбраживает в секционном бункере (рис.1). Часть готовой закваски подается

шнековым питателем в смеситель, где разбавляется водой и возвращается насосом в

месильную машину для приготовления очередной порции закваски Другая часть

подается определенными порциями в другой смеситель, в котором смешивается с

водой и раствором соли, и при помощи насоса перекачивается в тестомесильную

машину. В тестомесильной машине к разбавленной закваске добавляется мука,

солевой раствор и замешивается тесто. Из месильной машины тесто направляется в

секции бункера

для брожения. Выброженное тесто из бункера поступает в воронку тестоделителя.

Технологический режим и параметры сохраняются те же, что и при дежевом ведении

заквасок. Этот способ предусматривает полную механизацию процесса приготовления

теста и разведения ржаных заквасок.

На Московском хлебозаводе № 6 внедрен прогрессивный способ приготовления ржаного теста на густых заквасках с использованием одного пятисекционного бункера агрегата системы Гатилина (рис. 2). Процесс тесто- приготовления осуществляется путем замешивания закваски в месильной машине периодического действия в течение 4— 6 мин, после чего подается через отверстие в днище дежи в одну из секций бункера. После заполнения двух отсеков последовательно замешенными порциями полуфабриката бункер поворачивается и под загрузку закваской попадает соседний пустой отсек. К моменту заполнения пятой секции бункера в первой закваска успевает выбродить и через выпускное отверстие в днище бункера выгружается в приемную воронку шнекового дозатора, при помощи которого подается на замес теста и на возобновление закваски, предварительно разжижаясь в смесителе. Освободившийся отсек после поворота бункера снова заполняется свежезамешенной закваской. Расход закваски на замес теста выше обычного на 30—35%. Замешенное в тестомесильной машине тесто сразу направляется в тестоспуск и шнеком подается в тестоделитель. Продолжительность брожения теста перед разделкой по условиям производства не превышает 25—30 мин.

В последнее время в хлебопекарной промышленности все большее применение получают бункерные агрегаты непрерывного действия типа И8-ХАГ-6 с одной бродильной емкостью. Внедрение бункерных агрегатов непрерывного действия позволяет комплексно механизировать процесс приготовления теста. Проведенными производственными выпечками на Рижском хлебозаводе № 4 установлено, что при приготовлении теста для ржаных сортов хлеба в агрегате И8-ХАГ-6 наиболее целесообразно вести процесс на большой густой закваске. Особенностью этой технологической схемы является увеличенная дозировка закваски при замесе и дополнительная механическая обработка полуфабрикатов при их транспортировке. При приготовлении закваски в нее вносят 45—47% муки от всего количества, идущего на приготовление теста. Часть готовой закваски в количестве 60% расходуется на замес теста, а 40% идет на приготовление новой порции закваски. Брожение закваски осуществляется в течение 3,5—4 ч.

Рис. 2. Схема приготовления ржаного теста на густых заквасках с использованием одного бункера агрегата системы Гатилина: 1 — автомукомер; 2 — месильная машина; 3 — пятисекционный бункер для брожения закваски; 4 — шнековый дозатор воды; 5 — смеситель; 6 — дозатор воды; 7 — дозатор солевого раствора; 8 — дозатор мочки; 9 — тестоспуск; 10 — шнековый подаватель теста; 11— тестоделитель

При замесе теста вносят оставшиеся 53—55% муки, выброженную

закваску, воду, солевой раствор. Тесто бродит в течение 25—30 мин и

направляется на разделку.

Ниже приводится описание аппаратурно-технологической схемы приготовления закваски и теста в бункерном тестоприготовительном агрегате И8-ХАГ-6 (рис. 3).

Мука для приготовления закваски и теста подается механическим или пневматическим транспортом к дозаторам месильных машин.

Рис. 3. Аппаратурно-технологическая схема приготовления теста в бункерном агрегате И8-ХАГ-6:

1 — месильная машина для замеса закваски; 2 — дозировочные станции; 3 — шнековый питатель для закваски; 4 — бункер для брожения густой закваски; 5 — шнековый питатель для подачи выброженной закваски на замес теста и на воспроизводство закваски; 6 — дозаторы закваски; 7 — тестомесильная машина; 8— шнековый питатель для теста; 9— трубопровод для подачи теста в делитель; 10 — емкость для брожения теста; 11 — тестоделитель

Жидкие ингредиенты дозируются с помощью дозировочной станции непрерывного действия. Для замеса закваски дозатор подает муку в месильную машину непрерывного действия, туда же дозируются вода и выброженная закваска. Замес закваски производится в течение 5—7 мин, после чего она шнековым питателем подается по трубопроводу через отверстие в днище бункера в одну из секций 6-секционного бункера для брожения.

Через определенный период, равный ритму загрузки одной секции закваской, загружается вторая секция, а потом и все остальные. В момент загрузки последней секции первая начинает разгружаться. Период загрузки всех секций бункера равен продолжительности брожения закваски. Разгрузка готовой закваски осуществляется через отверстие в днище бункера в воронку шнекового питателя, который по двум трубопроводам подает закваску в тестомесильную машину для замеса теста и в машину для замеса закваски.

Регулирование дозирования закваски на замес теста и на возобновление закваски производится при помощи задвижек, установленных на трубопроводах, подающих закваску к обеим месильным машинам. Для лучшей транспортировки закваски шнековыми питателями по трубопроводу рекомендуется поддерживать ее влажность в пределах 49—50%.

Замес теста производится в машине непрерывного действия с добавлением закваски, муки и жидких ингредиентов и длится 5—7 мин. Замешенное тесто шнековым питателем по трубопроводу подается в приемную воронку тестоделителя, где осуществляется непродолжительное брожение. Далее тесто поступает на разделку.

В результате увеличенной дозировки закваски при замесе теста, механической обработки полуфабрикатов в месильных машинах и шнековых питателях, замешенное на большой закваске тесто быстрее созревает. Это дает возможность заменить длительную стадию брожения теста

непродолжительным брожением в воронке над делительной машиной. На замес и транспортирование ржаных полуфабрикатов энергии затрачивается меньше, чем на такие же операции с пшеничным тестом. Вследствие этого в бункерных агрегатах непрерывного действия при приготовлении ржаного теста поддерживаются нормальные температурные условия. Выпеченный хлеб получается хорошего качества.

В табл. 5 приведены рецептура и режим приготовления закваски и теста для формового хлеба из ржаной обойной муки (из расчета на 100 кг муки в тесте).

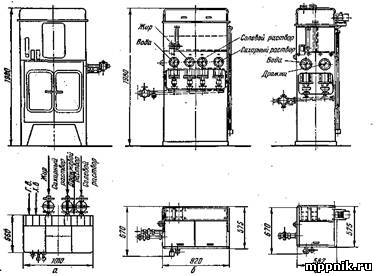

Один тестоприготовительный агрегат И8-ХАГ-6 (рис. 4) с 6-секционным бункером для брожения закваски емкостью 6000 л может обеспечить приготовление теста для выработки около 28 т в сутки.

В промышленности для приготовления ржаного теста используют также жидкие закваски, которые благодаря их подвижности легко готовить по непрерывнопоточному способу. Преимущество приготовления теста на жидких заквасках заключается в том, что консистенция жидких заквасок позволяет транспортировать их по трубам самотеком или при помощи насосов и создает возможность механизировать процесс приготовления теста и отказаться от подкатных дежей.

Рис. 4. Тестоприготовительный бункерный агрегат И8-ХАГ-6: 1 — дозировочная станция; 2 — машина для замеса закваски; 3—шестисекционньй бункер для брожения закваски; 4 — тестомесильная машина; 5 — шнековый питатель для подачи теста в делитель; 6—трубопровод для подачи закваски в бункер; 7 — трубопровод для подачи закваски на замес теста; 8 — трубопровод для подачи закваски на воспроизводство

В настоящее время на хлебозаводах применяются четыре основные схемы приготовления ржаного теста на жидких заквасках: Саратовская-1 (С-1), Ивановская-1 (И-1), Ленинградская и ВНИИХПа. При выработке ржаного хлеба на жидких заквасках непрерывным и периодическим способами применяют разное аппаратурное оформление.

Сотрудниками ВНИИХП разработан способ приготовления ржаного хлеба на жидких заквасках. Закваски готовят влажностью 68—70%, оптимальная величина отбора 50%, продолжительность брожения составляет 5—6 ч. Температура жидкой закваски 29—31 ° С. При такой температуре ее микрофлора близка к микрофлоре густых заквасок. Конечная кислотность жидкой закваски принята 14,5—16 °Н.

Рис. 5. Схема агрегата ВНИИХП для приготовления теста на жидкой закваске: 1 — смеситель для приготовления питательной смеси; 2 — дозатор муки; 3, 4 — дозаторы жидких компонентов; 5 — аппарат для брожения закваски; 6 — напорный бачок-распределитель; 7 — дозатор закваски; 8 — дозатор муки; 9, 10, 11 — дозаторы жидких компонентов; 12 — тестомесильная машина; 13 — шнековый питатель

Для приготовления ржаного теста на жидкой закваске по этой схеме разработан специальный тестоприготовительный агрегат системы ВНИИХП. Приготовление теста в этом агрегате ведется по следующей схеме.

Мука для приготовления жидкой закваски и теста направляется шнеком в дозаторы (рис. 5), расположенные над месильными машинами. Дозатор подает муку в месильную машину для приготовления питательной смеси, которая непрерывно поступает для брожения в первый отсек заквасочного аппарата, разделенного на пять сообщающихся между собой отсеков. Подача бродящей закваски из одного отсека в другой регулируется поворотной трубой.

Для приготовления жидкой ржаной закваски предусмотрены две заквасочные емкости. Из последнего отсека заквасочной емкости готовая закваска перекачивается насосом в дозатор закваски. Половина готовой закваски подается насосом в первый отсек заквасочного аппарата в качестве бродильного материала. Из дозатора закваска поступает в тестомесильную машину непрерывного действия, куда также дозируются мука и солевой раствор. Замешенное тесто направляется в шнек, которым подается в воронку для брожения и далее на разделку. Такой агрегат для приготовления ржаного теста на жидких заквасках установлен и эксплуатируется на Тартуском хлебокомбинате.

На ряде хлебозаводов нашей страны для брожения жидких заквасок при приготовлении ржаного теста используют отдельно стоящие цилиндрические или прямоугольные емкости, соединенные между собой системой трубопроводов и насосов. Для брожения теста устанавливают тестоспуски, воронки над тестоделителем увеличенных размеров или емкости для брожения от различных агрегатов. В некоторых проектах хлебозаводов для приготовления ржаного теста на жидких заквасках предусматривается приготовление жидких заквасок в отдельно стоящих емкостях, а брожение теста — в секционном бункере тестоприготовительного агрегата И8-ХАГ-6.

Это позволяет механизировать процесс тестоприготовления, наиболее легко транспортировать жидкий полуфабрикат и создать оптимальные условия для получения ржаного хлеба высокого качества. В этом случае процесс осуществляется следующим образом.

В машине типа X3M-300 готовится питательная смесь, которая насосом перекачивается в емкости для брожения. Выброженная жидкая закваска подается насосом по трубопроводу в сборник, установленный у тестомесильной машины. В месильной машине непрерывного действия на этой закваске с добавлением муки, солевого раствора замешивается тесто и подается в секции бункера для брожения теста. Готовое тесто направляется в делитель.

Рис. 6. Схема тестоприготовительного агрегата ФТК-1000У: 1 — дозаторы муки; 2 — аппарат для приготовления жидкой закваски; 3 — 12-секционный бункер для брожения закваски; 4 — тестомесильный аппарат; 5— пульт управления

В 1972—1973 гг. в тестоприготовительном отделении хлебозавода Мустамяэ Таллинского хлебокомбината были введены в эксплуатацию тестоприготовительные агрегаты ФТК-1000У, созданные венгерским экспериментальным институтом хлебопекарной промышленности в содружестве с машиностроительным заводом ЭЛГЭП и поставленные венгерским внешнеторговым предприятием «Комплекс».

Агрегат ФТК-1000У предназначен для приготовления как ржаного, так и пшеничного теста. Производительность агрегата 1000 кг/ч (по хлебу).

Тестоприготовительный агрегат (рис. 6) состоит из дозаторов муки, аппарата для приготовления закваски, 12-секционного бункера для брожения закваски, дозаторов закваски, тестомесильного аппарата для замеса теста и системы насосов. В агрегате также установлен холодильник для охлаждения жидкой закваски.

Для дозирования муки в агрегате установлены два дозатора, один — у аппарата для приготовления закваски, другой — у аппарата для замеса теста. Каждый дозатор состоит из приемного бункера для муки, вибрационного лотка, расположенного под бункером, взвешивающего транспортера и весов-дозаторов.

Аппарат для приготовления закваски имеет ковшовый дозатор, дозировочную емкость, гомогенизатор и насос. Гомогенизатор — это смеситель горизонтального исполнения. На стенках цилиндрического смесителя установлены неподвижные штыри. Рабочий орган представляет собой вал со штырями, вращение которого обеспечивает интенсивное смешивание всех ингредиентов в однородную массу.

Бункер для брожения закваски представляет собой двенадцатисекционную цилиндрическую с конической нижней частью емкость. Каждая

Рис. 7. Тестомесильная машина агрегата ФТК-1000У

секция имеет емкость 1 м3. В верхней части бункера установлен поворотный 12-позиционный штуцер, при помощи которого секции заполняются закваской. Для заполнения секции штуцер периодически поворачивается на 30°. В днище каждой секции вмонтированы сливные штуцера, которые соединяют секцию с поворотным разгрузочным устройством. Верхнее заливное и нижнее разгрузочное устройства работают синхронно (со сдвигом в 30°) при автоматическом управлении. Продолжительность брожения закваски регулируется путем установки необходимых параметров на пульте управления. Нижнее разгрузочное устройство соединено трубопроводом с насосом, который перекачивает готовую закваску для замеса теста или воспроизводства закваски.

Для дозирования закваски на приготовление теста и на ее воспроизводство установлены шестеренчатые дозаторы. Производительность дозатора 5,5—7,5 кг/мин, которая может регулироваться путем изменения частоты вращения шестерен.

Для охлаждения готовой закваски, подаваемой на замес теста, установлен холодильник, который представляет собой теплообменник, собранный из труб с двойными стенками. Закваска циркулирует по трубам, а через рубашку в противотоке пропускается холодная вода.

Аппарат для замеса теста состоит из месильной машины, промежуточного бачка для закваски, на котором установлен регулировочный вентиль, ковшового дозатора солевого раствора И системы электромагнитных клапанов.

На таллинском хлебозаводе для приготовления теста для ржаного обдирного хлеба работа агрегатов ФТК-1000У осуществляется следующим образом. Приготовление теста ведется непрерывно в две фазы. Первая фаза — приготовление жидкой закваски, вторая — приготовление теста на части выброженной закваски.

Мука для приготовления закваски и теста подается аэрозольтранспортом из склада бестарного хранения муки в производственные бункера, установленные на специальной площадке около тестоприготовительных агрегатов. Далее из бункеров мука шнеками подается в автомукомеры заквасочного аппарата и аппарата для приготовления теста. Мука дозируется непрерывно в гомогенизатор для приготовления закваски и в тестомесильную машину (рис. 7) на приготовление теста. Солевой раствор подается самотеком из расходных баков к дозатору, установленному на аппарате для приготовления теста. Дозирование мочки также производится непрерывно шестеренчатым дозатором. Подача воды на приготовление закваски осуществляется непрерывно с помощью дозатора, установленного на заквасочном аппарате. В дозаторе вода готовится заданной температуры.

Приготовление закваски в заквасочном аппарате ведется на з части выброженной закваски, 36—43% муки от общего количества, идущего на приготовление теста, и всего количества воды, за исключением воды, идущей на приготовление солевого раствора и мочки. Приготовление закваски осуществляется непрерывно, для чего специальными дозаторами производится подача муки, воды и закваски в гомогенизатор. Из гомогенизатора закваска насосом подается последовательно в каждую из 12 секций бункера для брожения.

Продолжительность брожения закваски в бункере составляет 3,5—4 ч. Период загрузки одной секции 19—22 мин.

Выброженная закваска в количестве 2/з части от общей массы закваски, находящейся в каждой секции, подается на приготовление теста, а 7з часть —на ее воспроизводство. В процессе брожения кислотность закваски достигает 12—12,5°Н. Влажность закваски 68—70%.

Замес теста производится в аппарате непрерывного действия, для чего подаются в аппарат и дозируются непрерывно в месильную машину закваска, солевой раствор, мочка и 57—64% муки от общего количества, идущего на приготовление теста. Дозировка солевого раствора производится ковшовым дозатором. В месильной машине тесто подвергается обработке шнеком и установленными на вращающемся валу штырями. Закваска и мочка для приготовления теста дозируются шестеренчатыми дозаторами. Смешенное тесто подается в трехсекционный тестоспуск и далее на разделку.

Управление агрегатом автоматизировано и труд тестомеса-оператора сводится к наблюдению за работой машин и узлов агрегата и их очистке.

Управление агрегатом осуществляется с центрального пульта и с двух местных узлов (коробок). Задачи системы управления:

энергоснабжение машин и агрегатов для приготовления закваски и теста;

защита от короткого замыкания и сверхтоков;

программное управление;

технологическая и аварийная сигнализация;

регулирование технологических процессов приготовления полуфабрикатов;

регулирование и поддержание постоянной консистенции теста.

Тестоприготовительный агрегат может работать в ручном и автоматическом режимах.

На лицевую сторону пульта управления кроме кнопок выведены также те органы системы, которые служат для установки технологических параметров (продолжительности операций, предусматриваемых программой). Для контроля выполнения команд имеется мнемосхема и цифровая счетная машина, по которым можно следить за рабочим состоянием машин, за наполнением резервуаров, чанов, а также протеканием технологического процесса. О перерыве в подаче компонентов и возможных авариях дозаторов сообщается звуковой сигнализацией, установленной на пульте управления и мигающей световой сигнализацией на табло. Определение количества дозируемой закваски производится соответствующим прибором, кроме того регистрируется температура полуфабрикатов. Для определения консистенции теста замеряется мощность, потребляемая двигателем месильного агрегата. При изменении консистенции теста приводится в работу регулировочный вентиль и в зависимости от снижения или повышения консистенции уменьшается или увеличивается количество подаваемой закваски.