Производство дробленых круп связано с дроблением (измельчением) ядра различных видов зерновых культур. При этом получаемые продукты дробления (крупа) лучше усваиваются но сравнению с неизмельченным ядром; однородные по крупности частицы более равномерно развариваются; в комбинированных крупах дробленая масса различных культур равномернее распределяется но всему объему.

Процессы дробления зерна аналогичны процессам измельчения мукомольного и комбикормового производств, хотя имеются и некоторые особенности.

Учеными В. А. Бутковским, А. И. Мерко и Е. М. Мельниковым в кн. «Технологии зерно перерабатывающих производств» приведены характеристики процесса дробления: «...простое измельчение, при котором все составляющие твердого тела разрушаются равномерно для получения однородной смеси; избирательное измельчение, при котором твердые тела, неоднородные по составу, разрушаются для извлечения определенных частиц, входящих в состав данных тел...»

Наиболее широко используемые в мукомольной и крупяной промышленности вальцовые станки, а в комбикормовой - молотковые дробилки, для крупного дробления, особенно кукурузного зерна, не пригодны. На таком оборудовании зародыш переизмельчается и выделение его из дробленой массы становится затруднительным. Разумеется, избирательность измельчения кукурузного зерна обоснована в том случае, если это связано с необходимостью максимального выделения и сохранения зародыша для дальнейшего использования в медицинском или масложировом производствах. Для крупного измельчения кукурузного зерна применяется как многофункциональное, гак и специализированное оборудование.

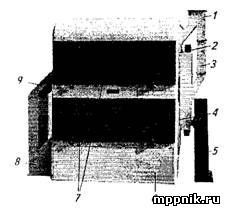

Крупное дробление зерна кукурузы. После гидротермической обработки зерно подвергается измельчению. Крупное дробление зерна преследует цель сохранения целостности зародыша и отделение его от эндосперма. Для крупного дробления долгое время применялись барабанные дробилки, в которых зерно измельчалось за счет взаимодействия частиц с вращающимся барабаном, представляющим собой шероховатую поверхность в виде шипов (рис. 1).

Величину зазора между неподвижной конической обечайкой 4 и коническим барабаном 5 можно регулировать механизмом 6 за счет перемещения барабана вдоль горизонтальной оси. Увеличение рабочего зазора приводит к изменению состава дробленой смеси - снижается количество мелкой фракции и увеличивается масса недоизмельченного зерна.

Для удаления мелкой фракции нижняя часть неподвижной обечайки выполнена из сетки. Межзерновое давление в рабочем зазоре и время нахождения частиц в машине регулируется откидным клапаном с грузиком 8, перемещаемым по спице.

1 - муфта привода; 2 - подшипниковая опора; 3 - вводной патрубок; 4 - кожух - коническая обечайка; 5 - конический барабан с шипованной поверхностью; б - устройство для перемещения конического барабана; 7 - рама; 8 - клапан с грузиком; 9- выгрузной патрубок; 10-сход мелкой фракции

Рисунок 1 - Барабанная дробилка

Как отмечает М. Е. Гинзбург, эффективность работы таких отделителей определялась по результатам дробления и составу смеси. Удаление оболочки - 90%, отделение зародыша 5,8-7% от массы переработанной кукурузы. К недостаткам машины профессор М. Е. Гинзбург относит получение свыше 20% продукта, представляющего смесь мучки с мелкой крупкой, содержащей 4-5% жира и до 6% клетчатки. Наличие жира в смеси указывает на частичное перетирание зародыша, дальнейшее выделение которого становится затруднительным и практически невыполнимым. Поэтому использование полученной мелкой смеси возможно только на корм животным.

В производстве кукурузной крупы нашли применение специальные дробилки производства фирмы «Окрим» (Италия); фирмы «Совокрим» (Россия-Италия).

Конический дежерминатор для кукурузы DGC (рис. 2) предназначен для отделения зародыша и шелушения кукурузы. Используется полувлажная система подготовки, гарантирует наилучшее качество при производстве крупной крупки для кукурузных хлопьев и муки.

Рисунок 2 -Конический дежерминатор

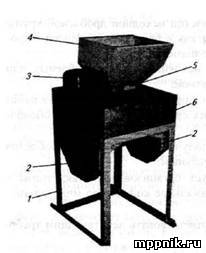

Двухроторная машина марки Д.2В (дежерминатор) представлена на рис. 3.

1 - вводный патрубок; 2 - рама; 3 - рабочая камера; 4 - выводной патрубок дробленой массы; 5 - сход мучки; 6 - привод

Рисунок 3 - Дежерминатор Д.2В

Техническая характеристика

| Производительность, т/ч: | |

| последовательный проход | 3,5 |

| параллельный проход | 7 |

| Частота вращения, об/мин 405-550 | |

| Мощность электродвигателя, кВт | 15 |

| Масса, кг | 1650 |

Машина состоит из несущей рамы 2, двух рабочих камер 3, расположенных одна над другой, состоящих из роторов, опирающихся на подшипники качения; лопастей специального профиля, обеспечивающего дробление зерна; обечаек из перфорированной (низ) и сплошной (верх) листовой стали с размещенными на ней по спирали квадратными прутками.

Машина позволяет обрабатывать кукурузу, не прошедшую гидротермическую обработку. При этом, по мнению изготовителя, обеспечивается получение в дробленой массе «качественного зародыша и максимальной концентрации каротина». Машина экономична, потребляет мало энергии. Однако при параллельной работе камер в дробленой массе нами обнаружено до 30% мелкой фракции без учета массы мучки и оболочки, прошедших через низ перфорированной обечайки (г. Целина Ростовской обл.). Поэтому, на наш взгляд, целесообразно организовать более щадящий режим работы дежерминатора (увеличить зазор между лопастями ротора и рабочей поверхностью камеры), а обработку зерна вести в камерах последовательно, подобрав оптимальную скорость вращения ротора.

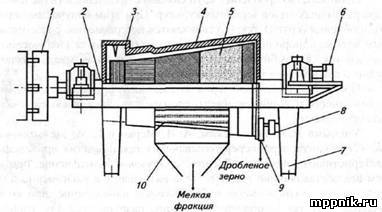

Наряду с упомянутыми машинами на рынке оборудования для крупного дробления кукурузы представлены образцы итальянской фирмы Golfetto: дежерминатор SD 30/65 (рис. 4) и дежерминатор горизонтальный SDO 35/135-11 (рис. 5).

| Техническая характеристика дежерминатора | |

| модели SD 30/65 (рис. 4) | |

| Производительность, кг/ч | 3000-4000 |

| Установленная мощность, кВт | 55 |

| Габариты, мм: | |

| длина | 2270 |

| ширина | 600 |

| высота | 1440 |

| Масса, кг | 650 |

| Техническая характеристика дежерминатора горизонтального | |

| модели SDO 35/135-11 (рис. 5) | |

| Производительность, кг/ч | 3500 |

| Установленная мощность, кВт | 11 |

| Габариты, мм: | |

| длина | 1714 |

| ширина | 500 |

| высота | 1520 |

1 - привод; 2 - подшипниковая опора; 3 - вводной патрубок; 4 - откидной кожух; 5 - основание; 6 - устройство вывода дробленой массы; 7 - сход для мучки

Рисунок 4 - Дежерминатор SD 30/65

Рисунок 5 - Дежерминатор горизонтальный SDO 35/135-i 1

1 - вводной патрубок; 2 - откидная крышка; 3 - корпус ротора; 4 - основание; 5 - сход для дробленого продукта; 6 - электродвигатель

| Техническая характеристика | |

| Производительность, т/ч | 1,0 |

| Установленная мощность, кВт | 5,5 |

| Габариты, мм: | |

| длина | 1200 |

| ширина | 900 |

| высота | 1500 |

Ротор (рис. 6, а) представляет собой полый вал с закрепленными на нем парами пластин 2 с набором но 10 штук рабочих элементов 3 специальной конструкции, предназначенных для измельчения кукурузного зерна. Рабочие элементы 3 установлены на пластинах 2 под углом, обеспечивающим поступательное перемещение массы, ее интенсивное перемешивание и дробление. Дежерминатор DF1.0 разработан специалистами ООО «Агропродмаш» г. Новочеркасск.

Статор выполнен из стальных прутков. Они собраны с гарантированным зазором между собой, достаточным для прохождения мелких минеральных примесей, мучки и частиц оболочки под воздействием воздуха, гравитационных сил или сил трения. ГТрутки согнуты в виде части логарифмической спирали (рис. 6, б).

Фирма «Окрим» предлагает ударный дежерминатор для кукурузы DGF (рис. 2.56). Сухое отделение зародыша кукурузы, гарантированное производство трех типов крупки - крупной средней и мелкой, отличный выход зародыша с высоким содержанием жиров - так рекламируют машину специалисты фирмы.

Рисунок 6 - Рабочие органы дежерминаторов

а - ротор: 1 - вводное устройство; 2 - пластина; 3 - рабочий элемент; б - статор: 1 - вводное устройство; 2 - прутки: 3 - выводное устройство мелких фракций; 4 - выводное устройство крупных фракций

Рисунок 7 - Ударный дежерминатор

Несмотря на разнообразие дробильных машин, ученые и практики продолжают поиск решений по совершенствованию, расширению области применения существующих моделей и созданию новых образцов оборудования для крупного дробления кукурузы.

Примером может служить предложение по использованию широко распространенного шелушителя риса для дробления кукурузы. Процесс дробления в шлифовальном поставе PC-I25 (рис. 8) заключается в постепенном разрушении зерна кукурузы в результате взаимодействия ядра с абразивной поверхностью шлифовального конуса 2, а также трения частиц зерна и ситовой поверхности 4. Эффективность дробления во многом зависит от величины рабочего зазора, который можно регулировать в процессе работы без остановки машины, изменяя положение абразивной поверхности 3 по отношению к ситовой обечайке 4. Критерием качества дробления может стать зольность мучки и крупки, получаемой в процессе дробления при минимальном количестве недоизмельченного зерна.

Одним из недостатков использования постава для крупного дробления является неизбежное попадание частичек абразива в мелкую фракцию смеси, не позволяющее использовать ее для получения качественной муки и мелкой крупы.

В ряде случаев Е. М. Мельников рекомендует производить крупное дробление кукурузы в вальцовых станках, укомплектованных вальцами со взаимно перпендикулярной нарезкой. Однако при таком дроблении не происходит интенсивного отделения оболочек из-за отсутствия межзернового трения и трения об исполнительные органы. Соответственно, необходима предварительная обработка зерна в шелушильных машинах.

1 - тормозная колодка; 2 - шлифовальный конус с абразивной поверхностью; 3 - абразивная поверхность; 4 - ситовая обечайка; 5 – корпус

Рисунок 8 - Шлифовальный постав