Загрузка сырья

Сырье в зависимости от вида, группы, жиро- и влагосодержания и набора (соотношения мягкого и костного) перерабатывают в две или три фазы. Для того чтобы предупредить подгорание жировой массы и обеспечить необходимую структуру шквары, способствующую отделению жира при отцеживании и прессовании, к мягкому сырью, перерабатываемому в горизонтальных вакуумных котлах, добавляют дробленую кость. При этом процесс начинают с загрузки измельченной кости. Перед загрузкой котла сырьем включают мешалку на рабочий ход и пускают пар в рубашку котла.

При небольшом поступлении фибрина и шляма их перерабатывают на мясную или мясокостную муку совместно с нежиросодержащим сырьем.

Режим переработки

В зависимости от вида сырья и условий производства в горизонтальных вакуумных котлах производят переработку следующими способами: разварка и стерилизация под избыточным давлением и сушка под вакуумом; разварка и сушка при режиме сплошного вакуума для сырья, не требующего стерилизации; разварка и стерилизация при атмосферном давлении и сушка под вакуумом; разварка, стерилизация и сушка при атмосферном давлении; разварка и стерилизация под избыточным давлением и сушка при атмосферном давлении.

При испарении влаги из сырья в процессе сушки получается сухой продукт или смесь сухой шквары и жира. В связи с тем что горизонтальные вакуумные котлы являются аппаратами закрытого типа, устраняется вредное влияние воздуха на качество жира в течение всего термического процесса переработки сырья.

Последние два способа переработки сырья являются наиболее жесткими, так как конец процесса обезвоживания шквары и жира, характеризующийся содержанием в них небольшого количества воды, протекает при повышенных температурах. Благодаря этому белковые вещества, находясь в соприкосновении с жиром, нагреваются в условиях, близких к условиям сухого нагрева (без воды), в результате чего становятся, заметными последствия термического их распада.

Продукты термического (пирогенного) распада белков имеют темный цвет. Растворяясь в жире, они сообщают ему более темную окраску. Некоторые из них обладают острым неприятным запахом, который передается жиру. В небольших количествах они придают жиру характерный поджаристый запах, который является специфическим для жиров, получаемых в горизонтальных вакуумных котлах. Изменение цвета и запаха жира тем интенсивнее, чем выше температура и продолжительность нагрева.

Режим тепловой обработки зависит от свойств и состояния сырья. Так, жидкое (кровь), твердое (кость), мягкое (жировая ткань), жесткое (мясная ткань) сырье обрабатывают в зависимости от степени микробного обсеменения и наличия в нем патогенных микроорганизмов. По данным признакам перерабатываемое сырье можно классифицировать следующим образом:

сырье, не требующее жесткого нагрева для обезвреживания и легко разрушаемое при нагреве (кровь, шлям, фибрин); в жидкой среде, характерной для указанных видов сырья, возбудители неспоровой микрофлоры быстро погибают уже при кипячении, поэтому данное сырье можно перерабатывать при температуре около 100° С;

сырье, не требующее жесткого нагрева для обезвреживания и не обладающее твердой и прочной структурой; к данному виду сырья относятся сырая или частично обезжиренная (под атмосферным давлением) кость, а также части туши, содержащие ее; конечной целью тепловой обработки такого сырья является его обезвреживание и разварка (разрушение) до состояния, в котором его можно относительно легко дробить; поэтому данное сырье обрабатывают при температуре несколько выше 100° С; учитывая, что переработку костного сырь® осуществляют в водной среде, можно считать, что созданы благоприятные условия для его стерилизации;

нежиросодержащее сырье, сравнительно легко развариваем мое (легкие, печень, селезенка, выпоротки и др.), конфискованное как подозрительное по содержанию вредоносных спор;, данное сырье в процессе тепловой обработки подвергают обезвреживанию при температуре выше 120° в течение 1 ч;

жиросодержащее сырье, трудно развариваемое, конфискованное по подозрению в наличии в нем вредоносной, в том числе и споровой микрофлоры; его подвергают жесткому нагреву при температуре 130° С в течение 1,5 ч; эта группа сырья,, содержащая более 5% жира, более термоустойчива.

Жир оказывает большое влияние на устойчивость спор к нагреву. Он способен образовывать на поверхности спор коагуляционные пленки, которые изолируют спору от окружающей влаги и предохраняют ее от гибели.

Режим тепловой обработки сырья должен обеспечить стерилизацию, разварку и сушку с наименьшими затратами пара и электроэнергии и без существенного ухудшения качества готовой продукции. В зависимости от особенностей сырья (степени бактериальной обсемененности, жиросодержания, влагосодержания, свежести и др.) обработку ведут в одну, две или три фазы, т. е. под сплошным вакуумом в течение всего теплового процесса (в одну фазу); последовательно под давлением, а затем под вакуумом (в две фазы) и последовательно под вакуумом, давлением и снова под вакуумом (в три фазы).

Первая фаза — частичное обезвоживание применяют при обработке сырья с повышенным содержанием влаги (более 30%) и производят для предварительного удаления части влаги под вакуумом. Удаление из сырья избыточной влаги исключает возможность дальнейшего гидролиза соединительнотканых белков во второй фазе с образованием клеевого бульона, который «в свою очередь затрудняет процесс сушки шквары в третьей фазе.

В одну (первую) фазу под сплошным вакуумом перерабатывают такие виды сырья (кровь от здоровых животных, обезжиренная шквара жирового цеха), которые 5зе нуждаются в разваривании и стерилизации под давлением. Остаточное давление в первой фазе не должно, составлять более 0,26-105 Па, иначе может произойти переброс содержимого котла в вакуумную линию.

Вторая фаза — разварка сырья — производится под избыточным давлением, создаваемым парами воды, которая испаряется из сырья. Остаточная вода в сырье (в пределах 30%) необходима для поддержания постоянного избыточного давления в котле, повышения интенсивности теплообмена, разрушения межклеточных соединительнотканых белков для вытеснения из них жира и предотвращения распада белков, продукты которого ухудшают цвет жира. Выделению жира в данный период способствует также и механическое воздействие мешалки на сырье.

Третья фаза — сушка разваренной жировой массы под вакуумом, которую производят для обезвоживания жира до содержания влаги 0,3—0,5% л шквары 8—10%. Испарение влаги из жировой массы в данный период происходит при сравнительно низкой температуре (80°С), что благоприятно сказывается на качестве жира и шквары. Так как при этом объем загрузки значительно уменьшается по сравнению с первоначальным, остаточное давление следует поддерживать на более глубоком уровне (порядка 0,52• 105 Па). Чем глубже вакуум на этом этапе, тем интенсивнее идет процесс испарения влаги (сушка) и обеспечивается лучшая структура шквары и, следовательно, более полное отделение жира при прессовании. На данной стадии процесса температуру массы поддерживают на уровне 80°С, что уменьшает вероятность ухудшения качества шквары и жира в результате химических изменений.

Последовательность ведения термического процесса. Все виды сырья, кроме непосредственно передуваемого в котел, загружают через установленную на горловине котла тележку-воронку, которая облегчает и значительно ускоряет процесс заполнения аппарата.

Тележка-воронка рис. 5 состоит из корпуса 1, изготовленного из нержавеющей листовой стали толщиной 2 мм, оси 2 диаметром 60 мм, чугунных колес 3, обтянутых резиной, опор 4 и 5, ручки, изготовленной из газовой трубы и ребер из угловой стали.

Диаметр загрузочного отверстия воронки, вставляемого в котел 400 мм. С помощью тележки-воронки можно из напольных ковшевых тележек выгружать в горизонтальные котлы в течение 10—15 мин до 3 т сырья.

В процессе загрузки сырья в котел по установленной норме необходимо следить за тем, чтобы с сырьем не поступала свободная вода, которую следует сливать с тележек, а также посторонние примеси, особенно металлические. Загрузка в котлы неотсортированного и загрязненного сырья или одновременно жирового и нежиросодержащего, свежего и закисшего или консервированного (замораживанием или солью) может привести к ухудшению качества жира. При наличии врезных на подвесных путях или напольных весов массу сырья определяют перед загрузкой, а при их отсутствии — по емкости тележек или ковшей.

По окончании загрузки с загрузочной горловины снимают воронку и герметически закрывают крышку котла (болтами или зажимным устройством). После того, как крышка закрыта, дают пар в рубашку давлением (3- 105—4*105Па) и ведут процесс вытопки по режиму, установленному для данного вида сырья. Затем делают соответствующие отметки в журнале работы горизонтальных вакуумных котлов. Если процесс начинается сразу с первой фазы, то необходимо привести в действие вакуум-насос. Технологический процесс в горизонтальном вакуумном котле проводят следующим образом. Перед началом работы аппаратчик должен осмотреть горизонтальный вакуумный котел с наружной и внутренней сторон и убедиться в отсутствии посторонних предметов.

Рис. 1. Тележка-воронка для загрузки сырья в горизонтальные вакуумные котлы:

1 — корпус; 2 — ось; 3 — колеса; 4 и 5 — опоры; 6 — ручка; 7 — ребра.

Затем необходимо убедиться в отсутствии корки на стенках котла и проверить натяжение лопастей мешалки (при ослаблении на валу мешалки болтов в котле будет слышно постукивание, кроме того ослабленная лопасть будет сдвигаться с места).

Для осмотра внутренней части котла употребляют аккумуляторные лампы или переносные лампы с сетками, деревянными ручками и шнуром в резиновой трубке. На конце шнура Должна быть штепсельная вилка для подключения к специальным гнездам низкой стороны понижающего переносного трансформатора.

Затем надо осмотреть и смазать подшипники, проверить наличие тавота в масленках Штауфера и добавить в них смазку. После этого проверяют качество и состояние смазочного масла в картере зубчатой и червячной передач, опробовать пусковое устройство мешалки и ее рабочий ход, а затем обратный ход.

Проверяют также состояние набивки сальников (если при подтяжке сальник легко садится на гнездо, об этом заявляют .дежурному слесарю) и при необходимости добавляют просаленную набивку. Затем проверяют состояние прокладок в канавках крышки загрузочной горловины и разгрузочной дверцы, укрепляют и устанавливают отошедшую прокладку точно по канавке, а износившуюся заменяют новой, так как при плохом состоянии прокладки во второй фазе давление будет падать, а в первой и третьей будет подсасываться воздух. Затем проверяют исправность всех вентилей, задвижек и кранов. При необходимости подтягивают сальник.

После этого проверяют исправность манометров, термометров, мановакуумметров, наличие на них пломб. При этом учитывают, что редукционный клапан на паровой магистрали может регулировать только дежурный слесарь.

Предохранительные клапаны должны быть исправны. Их проверяют следующим образом: осторожно приподнимают рычаг, следя за тем, чтобы груз не переместился, что указывает на удовлетворительное состояние тарелок. Предохранительный клапан должен быть отрегулирован на давление, на 3% превышающее рабочее. Проверку клапана производят в присутствии мастера и дежурного слесаря. После этого его закрывают на специальный замок или опломбируют. Ключ или пломбир хранят у мастера. Затем проверяют крепление крышки загрузочной горловины и дверцы разгрузки, убеждаются в отсутствии возможных разрывов болтов, пальцев, в правильности, их шплинтовки, наличии шайб. Затяжку 'болтов производить накрест, не допуская перекосов, до отказа.

Необходимо также проверить исправность ограждений у передач котла и вакуум-насоса. О неисправности немедленно сообщают мастеру и дежурному слесарю. До ликвидации неисправности к работе приступать запрещено.

Горизонтальный вакуумный котел следует содержать в чистоте, для этого необходимо следующее:

перед загрузкой очищают днище и стенки котла скребком а затем наполняют котел водой и моют его горячей водой при работе мешалки в течение 20 мин;

не реже 1 раза в неделю промывают котел горячей водой с раствором соды;

не реже 2 раз в месяц очищают внутренние стенки котла от накипи и пригаров металлическим скребком и щеткой; одновременно проверяют крепление лопастей; если крепление ослабло, об этом сообщают мастеру и дежурному слесарю; перед очисткой необходимо охладить котел до температуры 25—15° С, вызвать мастера и дежурного электромонтера для обесточивания мотора мешалки (плавкие вставки, вынутые электромонтером из пускового устройства, должны находиться у мастера до окончания работ по очистке), проверить, закрыт ли паровой вентиль, открыта ли крышка загрузочной горловины.

Приступая к работе, необходимо узнать у сдающего смену аппаратчика о том, как работал котел, т. е. каков был ход мешалки, наблюдались ли шумы, стуки в котле, прорыв пара- в соединениях паропроводов, искрения и нагрев электромоторов, как работали арматура, приборы; в наличии ли пломбы на манометре, исправны или нет ограждения и заземление» а также проверить записи в журнале работы горизонтальных, вакуумных котлов.

Кроме того, необходимо осмотреть вакуум-насос, убедиться в том, что все гайки, болты, клинья, подшипники и сальники затянуты, шплинты и контргайки на месте, трущиеся части, смазаны, масленки исправны и отрегулированы.

Осматривают также отцеживатель. Если необходимо, очищают его от остатков шквары, укладывают фильтровальную» ткань, продувают жиропровод.

Совместно с дежурным электромонтером необходимо осмотреть электроустановочную аппаратуру и проверить наличие у пусковых приборов резиновых ковриков. Надежность заземления или зануления металлических нетоковедущих частей,, наличие световой лампочки у смотрового стекла и переносной лампочки напряжением не выше 12 В.

Аппаратчику запрещено выполнять работы, входящие в обязанности электромонтера. Он производит только включение и выключение электродвигателей.

Кроме того, аппаратчик обязан осмотреть и очистить жировую ловушку на вакуумной линии, убедиться в том, что запорный шар легко всплывает, осмотреть все трубопроводы,, особенно пароподводящую линию, так как возможно образование течи и парения во фланцах и муфтовых соединениях; подтянуть болты на фланцах, если они ослаблены (работы производят только на линии без давления), затяжку болтов производить накрест. При необходимости аппаратчик может потребовать от дежурного слесаря-сантехника выполнить все ремонтные работы: смену прокладок, фитингов, льна на сурике, перебивку сальников, постановку заглушек, постановку водоуказательных стекол и т. п. (немедленно или сразу же после смены).

Аппаратчик должен проверить сифонные трубки манометров и вакуумметров, не допуская их засорения, продувая через; трехходовой кран; подготовить котел для загрузки.

По окончании загрузки котла сырьем аппаратчик следит за удалением загрузочной воронки, убеждается в том, что прокладка на горловине не смещена в сторону и плотно держится в канавке, а крышка закрыта на все болты и они затянуты до отказа.

Если загрузочная крышка не закрывается сразу же после окончания загрузки, то следует немедленно установить на загрузочный люк ограждение и следить за тем, чтобы оно находилось на месте до тех пор, пока крышка не будет закрыта. Если нужно открыть крышку работающего котла, то вначале медленно и осторожно открывают пробный воздушный кран на крышке и убеждаются, что из него не выходит пар и в него не засасывается воздух. Тогда следует отвернуть гайки болтов, откинуть болты и медленно, без рывков, открыть крышку. Открыв крышку, немедленно устанавливают на загрузочный люк ограждение.

В процессе вытопки необходимо следить за работой котла, своевременно переводить процесс с фазы на фазу, соблюдая при этом установленные режимы. Переводя котел на установленный режим работы, записывают в журнал давление пара в рубашке и корпусе, разрежение и температуру в течение всего времени работы котла (через каждые 20 мин). При этом необходимо помнить, что разрешенное предельно высокое давление в рубашке составляет 6*105 Па, а в корпусе 4*105 Па.. Повышать давление в корпусе при переработке любого вида сырья 4*105 Па запрещено.

При работе котла по режиму первой фазы (предварительная подсушка) необходимо следующее:

отрегулировать давление в рубашке котла согласно требованиям технологического режима;

поставить на ход вакуум-насос поворотом маховика; открыть вентиль пуска воды в конденсатор и задвижку Лудло над конденсатором, регулируя количество подаваемой воды (выходящая вода должна иметь температуру 30—35°С); пустить в работу вакуум-насос;

медленно открыть, задвижку на вакуумной линии котла; при быстром открывании задвижки масса из котла может пениться и перебросится из котла в насос; во время работы котла и вакуум-насоса внимательно следят по мановакуумметру и термометру за температурой и давлением в корпусе и паровой рубашке котла;

при обнаружении каких-либо дефектов в работе котла, электродвигателя, вакуум-насоса (шум, стуки, нагрев редуктора, стук в насосе, вызванный перебросом жира из котла) необходимо немедленно остановить машину и сообщить о замеченном мастеру.

При работе котла по режиму второй фазы (разварка — стерилизация) необходимо следующее:

прекратить подачу воды в конденсатор; закрыть вентили на вакуумной линии;

выровнять давление в корпусе открытием пробкового крана на торцовой стенке котла, а когда стрелка маиовакуумметра дойдет до нуля, закрыть кран;

увеличить подачу пара в рубашку до требуемого давления в корпусе; по мере увеличения давления в корпусе надо уменьшить подачу пара в рубашку; при увеличении давления выше допустимого выпустить избыток паров через атмосферную линию.

В процессе работы котла во второй фазе необходимо поддерживать постоянное давление пара в рубашке котла 3*105— 4 • 105 Па и стремиться быстрее создать максимальное давление внутри котла, допускаемое для данного вида сырья, что ускоряет процесс разварки сырья.

После доведения давления внутри котла до предельного,, которое на этом постоянном уровне поддерживают в течение 1—1,5 ч, выпускают избыточный пар из котла через атмосферную линию или в конденсатор. Затем необходимо постепенно понизить давление в котле, для чего медленно открывают вентиль на атмосферной линии и понемногу спускают давление. При этом следует контролировать, чтобы масса в котле не вспенилась и жир не выбросился через атмосферную трубу на территорию, примыкающую к цеху. Постепенный спуск давления в котле в течение 20—30 мин дает возможность одновременно с разваркой частично обезвоживать сырье, что ускоряет проведение третьей (сушки) фазы.

При работе котла по режиму третьей фазы (сушка под вакуумом) необходимо следующее:

спустить высокое давление в корпусе через атмосферную линию и убедиться, что давление в корпусе равно нулю:

отрегулировать давление в рубашке в соответствии с установленным режимом;

пустить в ход вакуум-насос;

медленно подключить к котлу вакуум-линию, внимательно следить, чтобы не было переброса жира в насос; прислушиваться к плавному ходу машины.

В третьей фазе должен быть создан глубокий вакуум за счет максимального открытия задвижки на вакуумной линии и ликвидации обнаружившихся подсосов воздуха через неплотности. При переработке жирового и жиросодержащего сырья через 30—40 мин с момента начала третьей фазы жир в котле отстаивают в течение 25 мин и сливают.

Контроль за окончанием термического процесса. Конец; третьей фазы характеризуется быстрым повышением температуры массы в котле при постоянном вакууме и давлении пара в рубашке котла. Начало повышения температуры совпадает с удалением влаги из жира. Жир при этом становится прозрачным, и остывшая шквара при растирании между пальцами хрустит. Во избежание пересушки шквары и потемнения жира к концу третьей фазы необходимо отбирать пробы через контрольный кран для определения готовности массы к разгрузке.

Окончание третьей фазы можно также контролировать по показаниям амперметра или с помощью электронного прибора по изменению электропроводности высушенной шквары. При достижении заданной влажности автоматически включается красная лампочка и звуковой сигнал.

Перед концом третьей фазы постепенно прикрывают или вовсе прекращают доступ пара в рубашку котла, чем предупреждается возможность потемнения жира и приобретения им запаха шквары.

Во время работы котла необходимо следить за предохранительным клапаном. В том случае, если ::лапан запарит, прикрывают пар, оставив вентили открытыми лишь на четверть оборота.

По окончании третьей фазы (сушки) под вакуумом необходимо следующее:

выключить подачу пара в рубашку; спустить пар из рубашки, убедившись в этом по манометру;

.закрыть задвижку на вакуумной линии, остановить вакуум- насос;

уравнять давление в корпусе котла;

остановить мешалку; дать отстояться содержимому котла;

прогреть отцеживатель, продуть жировую линию на приемник; на спускное отверстие надеть предохранительную сетку.

Сливая отстоявшийся жир через сливной кран, нельзя допускать его разбрызгивания (слив производят, надев фартук, защитные очки, нарукавники и рукавицы).

Окончив слив жира через кран, ослабляют болты на разгрузочной дверце (открывая ее, нужно быть осторожным и избегать попадания горячего жира на руки). По прекращении слива жира открывают дверцу полностью, включают мешалку :на обратный ход и выгружают шквару на отцеживатель.

Чистить котел от шквары при работающей мешалке, равно как и направлять выгружаемую шквару, руками запрещено.

По окончании разгрузки шквары из котла необходимо остановить мешалку, а остатки шквары выгрузить скребком. До конца разгрузки аппаратчик не должен отходить от разгрузочной дверцы.

В случае прекращения подачи электротока или пофазного падения напряжения следует выключить вакуум-насос и мешалку.

Все неполадки в работе оборудования, происшедшие в течение смены, следует подробно записать в цеховой журнал, указав, какой необходим ремонт.

Аппаратчик не имеет права самостоятельно изменять режим работы котла, а о всех случаях отклонения от установленного технологического режима он должен немедленно сообщить мастеру и начальнику цеха. Во время работы котлов аппаратчик не имеет права отлучаться от аппаратов без разрешения мастера.

После окончания работы аппаратчик должен проверить, закрыты ли все спускные и сливные краны, выключены ли электродвигатели, закрыты ли вентили на паровой, конденсационной и вакуумной линиях. Если разгрузочная дверца и крышки на загрузочной горловине открыты, вентиль на линии в атмосферу следует оставить открытым.

Все внутренние части котла, люки, отцеживатель (если он пуст) следует очистить от остатков шквары, жира и возможных загрязнений и смазать движущиеся части. Собрать и удалить весь имеющийся на рабочем месте мусор.

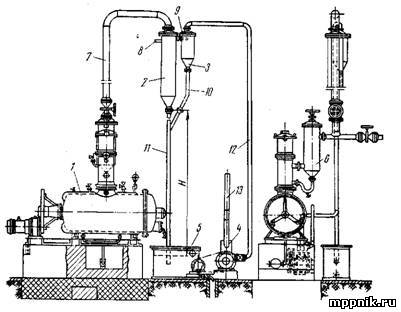

Рис. 2. Линия переработки жировой массы очистных сооружений: 1, 14 — автоцистерны; 2 и 9 —баки: 3 — фильтр; 4,11 и 13 — насосы; 5 — автоклав; 6 — воронка; 7 — отстойник; 10 — подогреватель; — сепаратор; 12 — емкость.

При наличии корочки на внутренних стенках вакуум-горизонтальные котлы необходимо промыть. Для промывки в котел наливают воду (до 2/3 его объема), закрывают горловину, пускают мешалку и в течение 2 ч поддерживают в котле давление (избыточное) 2,5-105 Па, после чего воду спускают через жироуловитель. По мере надобности промывку котлов, отцеживателей, отстойников и жироуловителей можно производить 0,5%-ным раствором каустической или кальцинированной соды с тщательным удалением остатков раствора горячей водой.

При переработке жировой массы в автоклаве процесс осуществляют по следующей схеме (рис. 2). Жировая масса, полученная из центральной жироловки очистных сооружений, собирается в автоцистерну и по заполнении поступает в цех техфабрикатов.