Качественное разделение растительного сырья на полуфабрикат из которого изготовляют консервированные продукты, и балластные ткани (отходы) — одна из основных технологических операций при производстве томатопродуктов, соков с мякотью и пюреобразных изделий для детского питания.

Процесс разделения характеризуется выходом полуфабриката с единицы массы перерабатываемого сырья и качественными показателями — однородностью цвета, сохранностью витаминов, аминокислот и углеводов, а также дисперсным составом, определяющим степень измельчения запасающей ткани. В консервном производстве применяют в основном три способа разделения сырья: протирание, прессование, центрифугирование или фильтрование. По первому способу работают протирочные машины и финишеры, по второму — прессы, по третьему — сепараторы и фильтры.

Протирочные машины и финишеры

Процессы протирания и финиширования широко используются в производстве соков с мякотью, концентрированных томатопродуктов, пюреобразных продуктов и растительных полуфабрикатов для смежных отраслей пищевой промышленности. Оба процесса осуществляют на машинах одинаковой конструктивной схемы, различие заключается только в диаметре ячейки рабочего сита.

Протирание — это процесс отделения массы плодоовощного сырья от косточек, семян и кожуры на ситах с ячейками диаметром 0,7.. .5 мм. Финиширование — это дополнительное измельчение протертой массы пропусканием через сито с ячейками диаметром 0,4 мм и меньше.

После протирания, а затем финиширования получают полуфабрикат и отходы, не имеющие пищевой ценности, так как они состоят в основном из клетчатки.

При протирании и финишировании масса попадает на поверхность движущихся бичей. Центробежной силой она прижимается к рабочему ситу. Через отверстия в нем полуфабрикат проходит в сборник, а твердые балластные ткани и механические примеси под действием силы, обусловленной углом опережения бичей, продвигаются к выходу рабочего сита. Так как бичи установлены под определенным углом к оси вала, то с увеличением угла опережения масса быстрее движется вдоль бича и влажность отходов увеличивается, и наоборот.

К процессам протирания и финиширования предъявляются следующие основные требования: высокое качество разделения (сепарации) протираемой массы на полуфабрикат и отходы; минимальное количество отходов; однородный и достаточно тонкий дисперсный состав протертого полуфабриката; максимальная степень измельчения.

Протирочные машины и финишеры должны иметь высокую удельную производительность (количество полуфабриката, получаемого в единицу времени с единицы площади рабочего сита); низкий удельный расход энергии; низкую металлоемкость, особенно некорродирующих материалов; простую конструкцию, обеспечивающую удобство обслуживания, профилактический осмотр, ремонт и качественную санитарную обработку без разборки основных устройств машины; автоматическое поддержание стабильности влажности отходов и поступления массы на рабочие органы; возможность фракционного отбора протертого полуфабриката.

Основные рабочие органы всех типов протирочных машин и финишеров — ситчатый барабан, бичи и устройства загрузки массы на бичи и удаления отходов из барабана.

В протирочных машинах и финишерах ситчатый барабан, как правило, неподвижен, движутся бичи. При стабильной подаче массы

в машину, без изменения диаметров отверстий рабочих сит, угла опережения бичей и фактора разделения легче управлять процессом протирания и финиширования, т. е. устанавливать необходимый режим процессов (влажность отходов, производительность и дисперсный состав протертого полуфабриката). Нестабильность подачи массы сырья в машину нарушает качество протирания. Устройства подачи массы существенно влияют на характер ее движения вдоль барабана, а устройства удаления отходов — на движение отходов.

Существуют так называемые инверсивные протирочные машины, в которых движется сито, а бичи неподвижны. В безбичевых протирочных машинах сито совершает сложное вращательное движение вокруг собственной оси и планетарно.

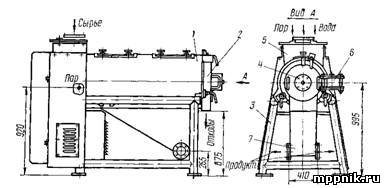

В бичевых протирочных машинах с коническим и цилиндрическим ситчатым барабанами (рис. 6.1,а,б) сырьевая масса поступает в загрузочное устройство 1, по которому она направляется в ситчатый барабан 8. В нем масса попадает на движущиеся бичи 7, прижимается к рабочему ситу, протирается через его отверстия и поступает в сборник протертого полуфабриката 4.

Рис. 1. Основные конструктивные схемы протирочных машин и финишеров

Отходы из барабана направляются в сборник 5 и удаляются из машины. Бичи крепятся к держателям 6, которые укреплены на валу 2. Вращательное движение валу 2 передается через шкив 3. Верхняя часть ситчатого барабана закрыта кожухом 9.

В безбичевой протирочной машине (рис. 1,в) сырье (целые плоды) после тепловой обработки или без нее поступает сначала в загрузочный бункер 1, затем — на поверхность вращающихся навстречу друг другу ситчатых барабанов 4. Протертый полуфабрикат шнеками 3 выводится из машины, а отходы скребками 6 снимаются с поверхности барабанов и также выводятся из машины через лоток 5. Все детали установки смонтированы в кожухе-основании 2.

В протирочной машине с вращающимся ситчатым барабаном (рис. 1,г) и подачей сырья на его наружную поверхность оно поступает в загрузочный патрубок 1 под избыточным давлением не более 0,1 МПа и подается в рабочую камеру 2. Затем масса попадает на поверхность вращающегося ситчатого барабана 3, проходит внутрь и образует на внутренней поверхности параболоид вращения, близкий к цилиндру. Протертый полуфабрикат под избыточным давлением внутри ситчатого барабана поступает в неподвижную трубу 8 и выводится из машины. Грубые частицы сырья и примеси, прижатые к поверхности вращающегося барабана, снимаются неподвижными скребками 4 и продвигаются по поверхности скребков благодаря их наклону в нижнюю часть рабочей камеры 2. Здесь они захватываются вращающимся шнеком 9 и подаются в разгрузочный тубус 11, а затем через щель между тубусом и конусом 10, который прижимается к тубусу пружиной, выводятся из машины. Ситчатый барабан снабжен полым валом 6, на котором укреплен шкив 7 привода барабана. Основная рабочая камера 2 болтами соединена с корпусом машины. Шнек приводится в движение от индивидуального привода через шкив 5.

В протирочной машине с вращающимся ситчатым барабаном (рис. 1,д) масса поступает в загрузочную трубу 1, из которой попадает внутрь барабана 3, вращающегося на валу 4. Под действием центробежной силы масса через отверстия рабочего сита барабана поступает в кожух 2, затем стекает в нижнюю часть его и лопастями барабана через патрубок 7 в виде протертого полуфабриката выводится из машины. Грубые частицы и примеси, прижатые к поверхности сита, скребком 8 сначала из барабана и затем лопастями барабана выводятся из машины через патрубок 9. Вал ситчатого барабана приводится в движение шкивом 5. Все детали смонтированы на корпусе 6.

В безбичевой протирочной машине с ситчатыми барабанами, вращающимися вокруг собственной оси и планетарно вокруг оси машины (рис. 1,е), сырьевая масса поступает в бункер 1, а затем специальным распределителем 8 направляется в ситчатые барабаны 2. Протертый полуфабрикат собирается в сборнике 9 и через патрубок 7 выводится из машины. Грубые частицы и примеси благодаря наклону барабана по отношению к оси машины и сложному вращению сходят с его внутренней поверхности и удаляются через патрубок 6. Валы 3 и 5 ситчатых барабанов приводятся во вращательное движение через планетарные зубчатые передачи от основного зубчатого колеса, посаженного на основной вал 4, через шкив 10.

Конструкции протирочных машин и финишеров постоянно совершенствуются. Конструктивные схемы протирочных машин с вращающимся ситчатым барабаном и неподвижными бичами-скребками наиболее перспективны. При высокой удельной производительности режим протирания в таких машинах мягкий, поэтому полученный протертый полуфабрикат по дисперсному составу и пищевой ценности гораздо лучше полученного на машинах классического типа при одних и тех же параметрах процесса. Однако конструкции их очень сложны и затрудняют эксплуатацию, ремонт и обслуживание. Двухбарабанную безбичевую машину (см. рис. 1,в) в основном используют для выработки картофельного пюре.

Трехбарабанная безбичевая протирочная машина (см. рис. ,е) с ситчатыми барабанами, вращающимися вокруг собственной оси и планетарно вокруг общей оси, пригодна в основном для протирания косточковых плодов. Другие виды сырья, особенно с волокнистой структурой, закупоривают отверстия рабочих сит.

Рабочее сито барабанов протирочных машин и финишеров имеет наименьший срок службы по сравнению со сроком службы всех элементов. В машинах классического типа рабочее сито состоит из двух полуцилиндров, изготовленных обычно из перфорированных листов нержавеющей стали. Простая технология выполнения и монтажа сит определяет их низкое качество — большую конусность и эллипсность. В тех случаях, когда ситчатый барабан сделан с каркасом, к нему плохо прилегает рабочее сито, в отдельных местах имеется зазор между ситом и каркасом. Наличие указанных дефектов ситчатого барабана влечет за собой увеличение зазора между рабочей поверхностью и бичами. Без учета угла опережения бичей этот зазор равен 2...7 мм. При большом зазоре снижается удельная производительность машины.

Ситчатый барабан конструкции Одесского технологического института пищевой промышленности им. М. В. Ломоносова (ОТИПП) имеет жесткий каркас и сварное цилиндрическое рабочее сито с поясом жесткости. Для предотвращения проворачивания рабочего сита в жестком каркасе в последнем имеется паз, в который входит соединительной планкой рабочее сито. Жесткий каркас снабжен двумя фланцами: одним он крепится к корпусу подшипника, а вторым — к устройству для удаления отходов. На фланцах крепится сборник для протертого полуфабриката.

Рабочее сито, плотно посаженное в жесткий каркас, в процессе работы не подвергается вибрационным колебаниям. Практика показывает, что сита толщиной 0,4...0,5 мм в ситчатых барабанах с жестким каркасом при самых строгих режимах можно эксплуатировать в течение года без замены. Только при попадании посторонних предметов такое сито становится неисправным.

Бичевые устройства в зависимости от вида обрабатываемого сырья имеют различную конструкцию. В особую группу можно выделить бичевые устройства для первичного протирания косточковых плодов. Для финиширования волокнистого сырья также требуется особая конструкция бичевого устройства.

Бичевое устройство классического типа (рис. 2,а) состоит из плоских бичей 1, укрепленных на держателях 2, которые насажены на вал 3 и могут поворачиваться (оба или одно) относительно вала с последующей их фиксацией. Этим обеспечивается изменение угла опережения бичей, которым обычно регулируют влажность отходов. Для изменения зазора между рабочим ситом и бичом предусмотрена возможность смещения бичей вдоль держателей в радиальном направлении.

В бичевом устройстве для первичного протирания косточковых плодов (рис. 2,б) бичи выполнены в виде петель из проволоки.

В устройстве (рис. 2,в) с облегченными бичами 1 жесткость их обеспечивается ребром. Бичи крепятся к держателям 2, а те — к бичевому валу 3. Радиальные смещения бичей при этом осуществляют с помощью гаек 5 и контргаек 4.

При нулевом угле опережения бичей плоскость бича параллельна образующей сита и зазор между ситом и бичом равномерен по длине сита. При изменении угла опережения зазор изменяется: в средней части увеличивается, по краям уменьшается. Неравномерность зазора между бичом и ситом создает условие для различной нагрузки на ситчатый барабан, поэтому и износ сит больше по краям, где зазор меньше. Кроме того, неравномерность зазора обусловливает неоднородность гранулометрического состава протертого полуфабриката, что затрудняет последующие технологические операции, например концентрирование.

В бичевом устройстве для первичного протирания косточковых плодов фирмы «Комплекс» (рис. 6.2,г) бичи выполнены в виде стержня со спиральной пружиной.

Бичевое устройство (рис. 6.2,д), разработанное в ОТИППе, применено в протирочных машинах и финишерах консольного типа.

Рис. 2. Конструкции бичевых устройств

Оно состоит из плоских облегченных бичей 1, бичедержателей 2 и бичевой втулки 3, свободно посаженной на бичевой вал 4. Крутящий момент от вала передается втулке через шпонку 5. Это бичевое устройство жесткое, цельносварное, с постоянным углом опережения. При необходимости изменения угла опережения регулировочные шайбы устанавливают с одной стороны между бичом и бичедержателем. После изготовления эти бичи протачивают по поверхности, поэтому зазор между ситом и бичом при наличии угла опережения остается постоянным по всей длине сита. При переработке различных видов сырья в комплект машины должно входить 2.. .3 бичевых устройства с разными углами опережения. При использовании этого бичевого устройства фактор разделения по сравнению с конструкциями классического типа может быть увеличен в 2...3 раза.

Бичевые устройства для первичного протирания косточковых плодов с целью качественного отделения мякоти от косточек без разрушения их целости должны быть эластичными и не оказывать жестких ударов на косточковое растительное сырье (см. рис. 2,б, г, е).

На рис. 2,е показаны бичи, выполненные в виде стержней, на которые посажены втулки из прорезиненной ткани. Недостаток данной конструкции — быстрый износ ткани и попадание ее частиц в протертый полуфабрикат.

В бичевом устройстве для первичного протирания косточковых плодов, изображенном на рис. 2,ж, бичи выполнены из стержней, на которые свободно насажены серьги двух типов. Первыми по ходу протираемой массы расположены серьги, состоящие из втулки и жестко закрепленных двух пластин, плоскость которых перпендикулярна к оси втулки — сечение А—А. Эти серьги рассекают мякоть. Вторыми по ходу являются серьги с одной пластиной, плоскость которой параллельна оси втулки — сечение Б—Б. Этими серьгами мякоть снимается с косточки и протирается через сито. При использовании устройства такой конструкции косточки разрушаются первыми по ходу серьгами.

Число бичей в схемах протирочных машин и финишеров классического типа может быть два, три, четыре, шесть, восемь, но чаще два, три, четыре. С увеличением числа бичей удельная производительность машины увеличивается, однако процесс изготовления устройства с шестью или восемью бичами трудоемок. Независимо от числа бичей масса их должна быть равномерно распределена по окружности, т. е. бичевое устройство должно быть сбалансировано, в противном случае машина будет работать с вибрацией. Последняя может быть вызвана также отклонением угла опережения отдельных бичей. Угол опережения всех бичей должен быть одинаковым.

Во всех конструкциях бичевых устройств современных протирочных машин и финишеров бичевой вал крепится в двух опорах, расположенных у крышек по обе стороны ситчатого барабана. При таком расположении опор сок может попадать в корпус подшипника и вызывать коррозию его деталей, а следовательно, выводить их из строя.

Во многих конструкциях протирочных машин и финишеров как отечественного, так и зарубежного производства концевая опора бичевого вала со стороны выхода отходов смонтирована либо внутри ситчатого барабана, либо в крышке. Только в машинах консольного типа опоры бичевого вала вынесены за пределы ситчатого барабана с разрывом, чем обеспечивается долговечность работы подшипников-опор.

Одноступенчатые протирочные машины обычно используют для первичного протирания растительного сырья в линиях производства стерилизованных, сульфитированных или замороженных полуфабрикатов. Сита в этих машинах имеют отверстия диаметром 3...5 мм.

Двухступенчатые протирочные машины входят в линии изготовления полуфабриката, подвергаемого консервированию. В этих машинах на первой ступени сита имеют отверстия диаметром 3...5 мм, а на второй — 0,8...1 мм. При получении пюреобразных консервов для детского питания устанавливают либо три ступени сит с отверстиями диаметром 3; 1,5; 0,8 или 0,4 мм, либо четыре ступени — две сдвоенные машины, тогда сита имеют отверстия диаметром 0,8 и 0,4 мм.

Трехступенчатые протирочные машины включают в линии производства концентрированных томатопродуктов. В них используют сита с отверстиями диаметром 3; 1,5; 0,4 либо 0,8 мм. Для трехступенчатого протирания на отдельных предприятиях применяют еще одну первую ступень. Такую одноступенчатую машину с отверстиями сит диаметром 5...6 мм, производительностью 20...30 т/ч располагают перед трехступенчатой. Основное назначение машины — отобрать от дробленой массы (пульпы) различные примеси (металл, стекло, камни и т.д.). Эту машину обычно называют нормализатором, мощность привода 30.. .40 кВт. Устанавливать нормализатор нецелесообразно, так как при этом увеличивается энергоемкость процессов протирания и финиширования.

Для удаления посторонних предметов из пульпы в промышленности применяют другие устройства, работающие в потоке без затрат энергии. Они надежны и в основном входят в состав протирочных машин консольного типа. Принцип их действия основан на разности плотностей пульпы и посторонних предметов, находящихся в поле центробежных сил. При наличии таких устройств в поточных линиях либо непосредственно в машинах снижается расход дефицитных материалов на изготовление сит, которые обычно становятся неисправными при попадании в ситчатый барабан посторонних предметов.

В протирочных машинах классического типа (рис. 3,а,б,) сырьевая масса поступает сначала в загрузочное устройство 1, а затем в ситчатый барабан 2. Здесь она захватывается бичами 3, которые протирают ее через рабочее сито. Протертый полуфабрикат собирается в сборнике 7 и затем через патрубок 8 выводится из машины.

Отходы в конце барабана выводятся из машины через прямоугольное отверстие и лоток 6 (см. рис. 3,а) или через круглую трубу 6 (см. рис. 3,б).

Бичи в этих машинах крепятся на валу 4, который посажен в двух опорах 5 и 9, расположенных по краям ситчатого барабана. Вращение бичевому валу передается от привода 10.

Рис. 3. Схемы современных протирочных машин и финишеров

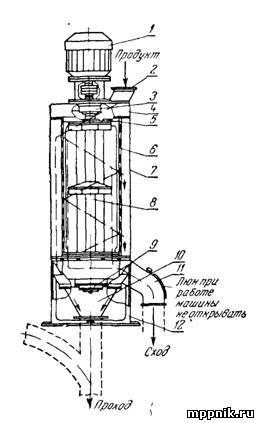

В машинах консольного типа (рис. 3, в, г) масса вводится по трубе 1, затем распределительным диском 9 направляется на ситчатый барабан 2, захватывается бичами 3 и протирается. Протертый полуфабрикат собирается в сборнике 6 и через патрубок 8 выводится из машины. Отходы поступают из сита в сборник 7 и выводятся из машины. В этих машинах бичи крепятся к втулке 5, которая свободно посажена на вал 4. Крутящий момент от вала к втулке передается шпонкой. Бичевой вал, с одной стороны посаженный в подшипниковое устройство 10, получает вращение от привода 11.

В машине, изображенной на рис. 3,г, в отличие от предыдущей имеется разгонная крыльчатка 12 для улавливания посторонних предметов.

Машины, приведенные на рис. 3,в, г, можно использовать как для протирания, так и для финиширования, но машины с ловушкой целесообразно применять для первичного протирания, а машины без ловушки — для последующего финиширования. С ростом степени механизации процессов уборки и переработки растительного сырья, с переходом к полной механизации технологических процессов снабжение протирочных машин и финишеров устройствами для улавливания посторонних предметов становится весьма актуальным.

В протирочных машинах и финишерах классических типов нет устройства для улавливания посторонних предметов, поэтому разрыв сит происходит довольно часто. Снабдить машины такими устройствами очень сложно, так как диаметр ситчатого барабана в них обычно большой, а сами машины тихоходны, с низким фактором разделения. Устройство для сбора протертого полуфабриката в этих машинах состоит из двух половин, как рабочее сито, что осложняет установку в них устройства для улавливания посторонних предметов.

Протирочные машины и финишеры консольного типа, разработанные в ОТИППе, с жестким ситчатым барабаном и бичевым устройством, быстросъемным сборником протертого полуфабриката характеризуются высоким фактором разделения (критерий Фруда 300...350). Вместе с тем в них возможно размещение на входе массы в машину ловушек центробежного типа для посторонних предметов. На валу машины установлен диск с радиальными лопастями, образующими крыльчатку, подобную крыльчаткам центробежного насоса. В месте установки крыльчатки ситчатого барабана нет перфорации, а на уровне горизонтальной оси он имеет отверстие размером 50x60 мм. Посторонние предметы, поступающие в машину вместе с пульпой, попадают на лопасти вращающейся крыльчатки, центробежной силой сдвигаются к глухой поверхности ситчатого барабана. Посторонние примеси движутся по этой поверхности к отверстиям и центробежной силой загоняются в них, где в специальном кармане осаждаются; при санитарной обработке машины их удаляют (каждую смену).

В протирочных машинах консольного типа, в которых опоры вала вынесены с разрывом за пределы зоны протирания, попадание сока сырья на подшипники опор исключено, поэтому последние работают полный ресурс времени (9000 ч). Машина проста и удобна для эксплуатации, ремонта и санитарной обработки.

Протирочные машины различных типов, модификаций и производительности (от 1 до 28 т/ч): одноступенчатая малогабаритная машина Т1-КПХ для протирания измельченных овощей и плодов; одноступенчатая машина П1-7Д для протирания всех видов сырья; гамма унифицированных машин А9-КИГ и А9-КИГ-Д (модификация с индексом «Д» предназначена для двукратного протирания); трехступенчатая машина Т1-КП2Т для протирания томатов (табл. 1).

|

1. Техническая характеристика протирочных машин |

||||||||||

|

Показатели |

К С |

А9-КИГ-3.5 |

А9-КИГ-7Д |

А9-КИГ-14 |

Л9-КИГ-28Д |

Т1-КПХ |

Т1-КП2Т |

А9-КИТ |

Финишер ОТИППа |

Протирочная машина ОТИППа |

|

Производительность, т/ч: |

|

|

|

|

|

|

|

|

|

|

|

по томатам |

7,1 |

3,5 |

7,1 |

14 |

28,5 |

1 |

10 |

15 |

10 |

16 |

|

по овощам и семечковым |

4,0 |

— |

— |

10 |

— |

— |

— |

— |

8 |

14 |

|

плодам |

|

|

|

|

|

|

|

|

|

|

|

по косточковым плодам |

4,0 |

— |

— |

— |

— |

— |

— |

4 |

— |

— |

|

Установленная мощность, |

5,5 |

3,0 |

5,5 |

11 |

22 |

1,1 |

17 |

13 |

7,5 |

14 |

|

кВт |

|

|

|

|

|

|

|

|

|

|

|

Частота вращения рабочего |

25 |

24,1 |

24,1 |

25 |

24,1 |

13,3 |

13,3 |

— |

28,6 |

28,6 |

|

вала, с-1 |

|

|

|

|

|

|

|

|

|

|

|

Диаметр барабана, мм |

200 |

200 |

200 |

300 |

300 |

220 |

388 |

388 |

200 |

200 |

|

Длина барабана, мм |

400 |

— |

— |

— |

— |

400 |

856 |

1200 |

300 |

300 |

|

Габаритные |

1300х |

1275 х |

1470х |

1690х |

1815х |

895 х |

2500 х |

2055 x |

1100х |

1000х |

|

размеры, мм |

х310х |

х570х |

х570х |

х750х |

х2050х |

x410x |

x1715x |

х980х |

х 1000х |

1000х |

|

|

х710 |

х770 |

х1310 |

х840 |

х 1800 |

х660 |

х2595 |

х1410 |

x1100 |

x1100 |

|

Масса, кг |

250 |

190 |

446 |

385 |

1200 |

120 |

1500 |

850 |

300 |

300 |