На предприятиях

молочной промышленности московского объединения «Молоко» кисломолочные напитки в

течение ряда лет разливают на отечественных автоматах марки АП-1Н и АП-2Н,

предназначенных для изготовления бумажных пакетов и их наполнения

молоком.

Техническая

характеристика автоматов АП-1Н и АП-1Н

Производительность АП-2Н

ЛП-2Н

пакетов в час

3600 4500

корзин в час

Количество

пакетов в одной корзине, 200 250

шт 18 18

Количество

молока в пакете, л 0,5

0,25

Точность

дозировки,% 3 3

Скорость

движения ленты, м/сек 0,163

0,161

Потребляемая

местность автомата, квт

5,1 5,3

Мощность

привода, квт 0 1,0

Число оборотов

в минуту 1410 1410

Напряжение,

в 220,380 220

Габариты,

мм

длина 3647 3360

ширина 1520 1135

высота 4380 3809

Масса автомата,

кг 2000 2100

Масса корзины с

пакетами, кг 11,5 6

Характеристика

бумаги

плотность

бумажной основы, г/м3 170 170

плотность

полиэтиленового покрытия, г/м3 54 54

плотность

парафинового покрытия, г/м

3

14 14

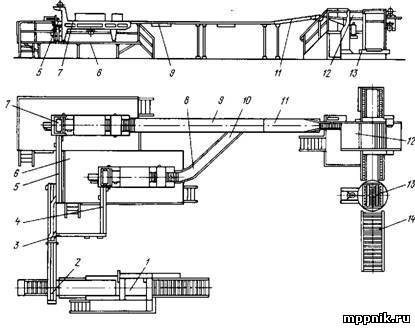

Автомат марки АП-2Н для изготовления бумажных пакетов и наполнения их молоком

Автомат марки АП-2Н для изготовления бумажных пакетов и наполнения их молоком

Рис. 1. Автомат

марки АП-2Н для изготовления бумажных пакетов и наполнения их

молоком:

1 — станина; 2

— чугунный кожух для размещения и крепления вертикальных цепных транспсртеров:3

— корпус механизма распределения пакетов; 4 — регулятор уровня; 5 —

руленодержатель.

Автомат (рис.

1) состоит из станины и привода, находящегося внутри станины, рулонодержателя с

механизмом для нанесения даты бактерицидной лампы, аппликатора наполнительной

системы с регулятором уровня молока, формующего устройства, устройства для

образования пакетов, механизма отрезания пакетов, подъемного ковшового

конвейера, механизма распределения пакетов, поворотного стола,

электрооборудования и комплекта приборов.

Станина

автомата отлита из чугуна в форме коробки квадратного сечения, к ней болтами

прикреплена коробка механизма распределения пакетов и корпус, в котором

смонтирован привод стола укладчика.

Привод автомата

осуществляется от электродвигателя через клиноременную передачу и червячный

редуктор, приводящий в движение конвейер образования пакетов, механизм отрезания

их, а также вал датчика сварки поперечного шва и насос для смазки. Этот редуктор

приводит в действие и ковшевый конвейер, механизм распределения пакетов и стол

укладчика.

Рулонодержатель

прикреплен к станине болтами. На нем находится устройство для нанесения на

бумагу даты.

Бактерицидная

лампа помещена в кожухе, при прохождении через который бумага облучается с

внутренней стороны пакета, которая соприкасается с

продуктом.

Аппликатор

установлен над верхним формующим кольцом. Он состоит из катушки, на которой

находится полиэтиленовая лента шириной 8 мм, и нагревателя. Для прочности

продольного шва пакета лента наклеивается с внутренней стороны на кромку

бумаги.

Наполнительная

система состоит из трубы, соединенной с молокопроводом, клапана и

автоматического регулятора, поддерживающего молоко в рукаве на определенном

уровне или прекращающего подачу молока.

Формующее

устройство служит для образования трубы из бумажной ленты.

В устройстве

для образования пакетов имеются вертикальные транспортеры, образующие

вертикальную шахту. На транспортерах расположено восемь зажимов с нагревателями. Расстояние между зажимами по вертикали составляет длину

пакета.

Отрезанные

пакеты с помощью подъемного ковшового конвейера подаются к механизму

распределения для укладки в корзины, размещенные на поворотном столе

укладчика.

Синхронное

управление всеми узлами механизма и приборов осуществляется

автоматически.

Кинематическая

схема основных узлов автомата показана на рис. 2.

Принцип работы

автомата заключается в следующем. Лента бумаги с рулона пропускается через

бактерицидную лампу и протягивается через два формующих кольца. Верхнее

формующее кольцо свертывает бумажную ленту в трубу, которая

при

прохождении

через нижнее кольцо меньшего диаметра свертывается в замкнутый рукав с

продольным швом в нахлестку. Кромка бумаги, образующая наружную сторону шва,

движется в продольном пазу корпуса нагревателя, а край бумаги, идущий внутрь

шва, скользит при этом по поверхности корпуса нагревателя.

Кинематическая схема основных узлов автомата образования пакетов и укладки их в корзины

Кинематическая схема основных узлов автомата образования пакетов и укладки их в корзины

Рис. 2.

Кинематическая схема основных узлов автомата образования пакетов и укладки их в

корзины:

1 — магазин с

рулоном бумаги; 2 — бактерицидная лампа; 3— прижимной ролик; 4— трубка для

наполнения пакета молоком; 5 — верхний и нижний формующий ролики; 6—вертикальный

цепной транспортер; 7 — бумажный рукав; в—зажим; 9—механизм прижима; 10— диск;

11—уловитель; 12—ковшовый транспортер; 13—укладчик; 14 —

корзина.

Наложенные один

на другой края бумаги сжимаются прижимным роликом. Температура нагревателя

продольного шва должна поддерживаться до 270° С. Давление на ролик формующего

кольца 4—6 кг/м2.

Далее нижний

конец рукава парой зажимов, один из которых снабжен электроимпульсным

нагревателем, движущихся сверху вниз, пережимается, в результате чего получается

сваренный поперечный шов. Вторая пара зажимов, расположенных под углом 90' к

первой паре, проваривает верхний поперечный шов бумажной трубы, который является

дном следующего пакета.

Как только

образуется первый поперечный шов трубки, она заполняется продуктом, уровень

которого в дальнейшем все время автоматически поддерживается на 81—120 мм выше

второй пары зажимов. При сваривании верхнего шва образуется пакет (тетраэдр).

заполненный продуктом.

Образование

трубки и ее движение вниз происходят непрерывно. Таким образом создается

непрерывная цепь пакетов, наполненных продуктом. Цепь разрезается на отдельные

пакеты посредине поперечных шов. Отделенные от цепочки пакеты с небольшой высоты

падают в ловитель, откуда забираются ковшом подъемного конвейера и подаются в

укладчик.

Пакеты

укладываются в специальные шестигранные корзины в три ряда по 6 шт. в каждом

ряду. Принцип работы укладчика заключается в следующем. Ковшовый транспортер

поднимает пакеты в верхнюю часть укладчика, где они последовательно

распределяются механизмом распределения в три позиции и одновременно падают г»

расположенные в этот момент под ними три корзины, установленные на столиках

четырехпозиционной карусели.

Каждый из

столиков, находясь под соответствующей позицией распределителя, после укладки

очередного пакета поворачивается вокруг своей оси на 60°, занимая

последовательно шесть различных положений. За полный оборот столика в каждую

корзину укладывается полный ряд из шести пакетов; после этого карусель

поворачивается на 9СЦ подводя корзины к следующим позициям

распределителя.

Перед пуском

автомата в работу нагревательные элементы разогреваются до заданной температуры

заранее. Первые пакеты пропускаются без заполнения, после чего автомат начинает

работать под нагрузкой.

Постоянство

объема дозируемых порций кефира в пакеты осуществляется автоматическим

регулятором уровня ЕРУ.

Техническая

характеристика регулятора уровня типа ЕРУ

Предел

изменения уровня от заданного, мм

20—200

Возвратно-поступательный ход штока,

мм 50

Давление

подаваемого к регулятору

сжатого

воздуха, кГ/см

2

0,7

Напряжение

питания катушки блокирующего электромагнита, в 24

Габариты,

мм

длина 250

ширина 225

высота 140

Масса, кг 7,3

Регулятор

уровня типа ЕРУ представляет, собой бесшкальный пневматический прибор, который

предназначен для автоматического поддержания заданного уровня жидкости в

дозирующих устройствах машин АП-111 и АП-2Н. В регуляторе имеется устройство,

обеспечивающее прекращение поступления жидкости на розлив при останове машины и

других неполадках. Регулятор уровня показан на рис. 3.

Рис. 3.

Регулятор уровня типа. ЕРУ:

1 — рычаг

сердечника; 2— конус; 3— толкатель; 4— втулка; 5, В — воздухоотводы; 7 —

запорная игла; 8 — гибкий шланг; 9. 11, 12 — мембраны; 10, 13 — крышки; 14, 17 —

диски поршня; 15 — прокладка; 16 — корпус; 18—спиральная пружина; 19 — крышка

цилиндра; 20 — винт; 21 — шток поршня; 22 — штуцер для подачи воздуха; 23—гайка;

24 — электромагнит; 25—кожух; 26—выходное отверстие в цилиндре; 27—

кронштейн.

Принцип

действия регулятора основан на изменении гидростатического давления столба

жидкости. Перемещение мембраны изменяет давление сжатого воздуха, приводящего в

действие

поршневую

систему одинарного действия. Шток поршня связан коромыслом со штангой,

перекрывающей клапан, изменяющий поступление жидкости в дозирующее

устройство.

Прибор

действует следующим образом. В нерабочем (выключенном) положении машины

электромагнит 24 обесточен, его сердечник давит на рычаг 1, который через

толкатель 3 прижимает конус 2 к выходному отверстию в штуцере 22, тем самым

закрывая доступ рабочему воздуху в цилиндр прибора. Шток 21 и поршень 17

находятся в крайнем нижнем положении, клапан дозирующего устройства закрыт, и

жидкость на розлив не поступает.

При запуске

машины и включении кнопки управления срабатывает электромагнит, вследствие чего

сердечник втягивается в катушку, хвостовик коромысла ложится на мембрану 12,

корпус открывает отверстие в штуцере для прохода рабочего воздуха в цилиндр

прибора. Воздух поднимает поршень, который через шток и рычаг перемещает клапан

дозирующего устройства, открывая доступ жидкости.

При повышении

уровня жидкости в дозирующем устройстве повышается давление в измерительной

камере, которое вызывает перемещение мембраны 9 и запорной иглы 7. Головка иглы

закрывает выходное отверстие в цилиндре 26, что приводит к повышению давления в

камере под мембраной 12 и ее перемещению. Мембрана поворачивает рычаг 1, который

через толкатель 3 поднимает запорный конус 2. Давление воздуха в цилиндре

начинает изменяться, вызывая перемещение поршня (опускание вниз). Поршень

перемещается до тех пор, пока уровень жидкости в дозирующем устройстве не

достигнет заданного уровня. В этом случае устанавливается динамическое

равновесие между количеством воздуха, поступающего в цилиндр, и усилием,

развиваемым пружиной и весом груза коромысла, вследствие чего поршень остается

на месте.

При понижении

уровня жидкости в дозирующем устройстве падает давление воздуха в камере под

мембраной 9, запорная игла 7 опускается, открывая отверстие, через которое

стравливается воздух, что вызывает падение давления воздуха в камере под

мембраной 12. При этом рычаг 1 поворачивается, толкатель и запорный конус

опускаются. Давление рабочего воздуха в цилиндре увеличивается, что вызывает

перемещение поршня вверх и большее поступление жидкости в дозирующее

устройство.

Поступление

жидкости в дозирующее устройство при остановке машины или каких-либо дефектах

прекращено с помощью блокировочного электромагнита.

В этом случае

сердечник падает на рычаг, который через толкатель прижимает запорный конус к

отверстию штуцера 22 и закрывает доступ рабочему воздуху. Поршень опускается в

крайнее нижнее положение, клапан закрывается и поступление жидкости в дозирующее

устройство прекращается.

В

серийно выпускаемых автоматах АГ1-1Н и АП-2Н носители нагревательных пар

поперечного шва прижимаются вследствие сжатия пакета тарельчатых пружин. Усилие

прижима находится в прямой зависимости от величины зазора между носителями

прокладок и бумаги и носителями нагревателей.

Рис. 4.

Механизм прижима:

1 — клин; 2 —

скалка: 3 — тарельчатые пружины; . 4 —ролик; 5 — рольганг; 6 —

кулачок.

Механизм

прижима состоит из клина 1 (рис. 4), свободно посаженного на скалку 2, пакета

тарельчатых пружин 3, ролика 4, укрепленных на этой скалке, и рольганга 5. При

вращении кулачков 6 клин. перемещается до тех пор, пока не выберется зазор между

рольгангом, подкладками носителей, бумагой и носителями нагревателей. При

дальнейшем нажатии кулачка происходит отвод штифта от упора, пакет тарельчатых

пружин начинает сжиматься и это усилие передается на носитель

нагревателя.

Поскольку

трудно установить одинаковый зазор между носителями подкладок и нагревателей, то

при движении клина происходит неодинаковое в каждом случае сжатие пакета

тарельчатых пружин, что в свою очередь отражается на величине усилия при сварке

поперечных швов.

Слесарем-наладчиком А. Д. Жуковым

(объединение «Молоко») предложена гидравлическая система прижима носителей

нагревателей (рис. 5), принцип действия которой состоит в следующем. Пакет

тарельчатых пружин заменен цилиндром, вмонтированным в клин. Плунжер, по

которому движется клин, жестко укреплен на раме. В цилиндр через плунжер

периодически под давлением подается масло с помощью золотникового устройства,

работающего от кулачка. При подаче масла под давлением в полости цилиндра клин

движется до соприкосновения носителей прокладки и нагревателей вне зависимости

от величины зазоров. В результате этого достигается равномерное усилие прижима

на всех швах. С помощью редуктора можно широко регулировать, не меняя давления в

системе, выбирая тем самым оптимальный режим работы.

Система

снабжена манометрами, что позволяет постоянно наблюдать визуально величину

усилия.

Система Жукова

для работы автоматов АП-1Н и АП-2П используется на Очаковском городском молочном

заводе.

Порядок

эксплуатации автоматов следующий. Перед пуском автоматов в начале смены

наполнительную систему стерилизуют паром. После стерилизации молокопровод

собирают в рабочее положение, соединительные гайки затягивают так, чтобы в

местах соединения трубопровода была достигнута плотность, исключающая подачу

воздуха.

Рис. 5. Схема

гидропривода:

1— клин: 2—

сколка; 3 — золотник; 4, 14—манометры; 5, 7 — ресиверы; 6, 13 — редукционные

клапаны; 8 — маслосборник; 9 — насос для подачи масла в систему гидропривода; 10

— электродвигатель; 11 — напорная линия; 12 — линия возврата масла; 15 —

переключающее устройство.

Затем за 20 мин

до работы на автомате включают нагреватель продольного шва. Для этого подают

напряжение поворотом рукоятки «Питание», включение сигнализирует лампа желтого

цвета на пульте. Пока автомат нагревается в течение 15— 20 мин, заправляют

бумагу. Рулон ставят в магазин; свободный конец бумаги пропускают через

устройство для нанесения штампа— даты; протягивают через бактерицидную лампу;

спускают к верхнему формующему кольцу; далее конец бумаги отрезают под

углом.

Включают

двигатель и бумагу, пропускают через формующее кольцо так, чтобы правый край

бумажной ленты вошел в паз нагревателя продольного шва, затем бумагу протягивают

вниз через нижнее формующее кольцо до тех пор, пока ее не захватят прижимы

цепных транспортеров. Наполнительная трубка закрепляется поворотом рычага и

включается вентилятор для сдувания пустых пакетов с транспортера. Затем включают

сваривающие элементы поперечных швов (кнопка «Поперечный шов»). На столике

устанавливают четыре корзины. За-, тем открывают трехходовой край для прохода

продукта в наполнительную систему. Убедившись в образовании пакетов правильной

формы, нажимают кнопку «Клапан молока», включают регулятор уровня молока и

пакеты заполняют молоком. Вентилятор выключают.

Для остановки

автомата бумагу отрезают у выхода из рулонодержателя. Включают вентилятор,

выключают регулятор уровня молока, бактерицидную лампу и

рефлектор.

Трехходовый

кран закрывает поступление молока. Выключают нагреватели поперечных швов,

перекрывают клапан молока. Выключают нагреватель продольного шва, вентилятор и

двигатель и закрывают кран подачи сжатого воздуха.

При

кратковременной остановке автомата нажимают красные кнопки на пульте

управления.

После остановки

автомата в конце смены трубопроводы промывают горячей водой, протирают автомат

снаружи, нагревательные элементы очищают, особенно аккуратно очищают

прижимы.

Рамы с

носителями нагревателей промывают горячей водой после каждой смены, для этого

включают электродвигатель автомата, воду подают из шланга на движущиеся

носители, затем протирают насухо, при этом строго соблюдаются правила техники

безопасности.

Разливать

кисломолочные напитки без аппликационной ленты можно, но при этом необходимо

строго соблюдать температуру нагревательных элементов поперечного шва. Она

должна быть не ниже 170° С.

Для достижения

допускаемой погрешности дозировки до ±3% практикуется уменьшение диаметра трубы

пакета вследствие изменения размера роликов формующего

кольца.

При розливе

напитков вязкостью 80—150 спз целесообразно перемешивать продукт путем

перекачивания его в промежуточный танк тихоходным насосом.

В

производственных условиях розлив кисломолочных напитков в бумажные пакеты

внедрен на Очаковском и Черкизовском городских молочных заводах (г.

Москва).