Эти печи являются наиболее прогрессивными и устанавливаются на хлебопекарных предприятиях, находящихся в районах, богатых дешевой электроэнергией. Применение печей с электрообогревом позволяет улучшить санитарно-гигиенические условия и повысить культуру предприятия.

Печи БН-25э и БН-50э. Печи тоннельного типа изготовляются из металлического каркаса, обшитого листами. Печь состоит из пекарной камеры, устройства для увлажнения среды пекарной камеры, приводной и натяжной станций, сетчатого конвейера, нагревательных элементов, вентиляционной системы для удаления паровоздушной смеси, системы контрольно-измерительных приборов и автоматики.

Печь БН-25э (рис. 1) включает в себя восемь секций длиной 1,5 м каждая. Пекарная камера печи разбита на четыре тепловые зоны. Изделия обогреваются при помощи трубчатых электронагревателей (ТЭНов) мощностью 1,8 кВт каждый. Мощность электронагревателей, расположенных над конвейером, составляет 91,8, а под конвейером — 59,4 кВт.

Первая тепловая зона общей мощностью 54 кВт обогревается 18 верхними и 12 нижними электронагревателями; вторая общей мощностью 43,2 кВт—15 верхними и 9 нижними электронагревателями, третья общей мощностью 32,4 кВт— 12 верхними и 6 нижними электронагревателями и четвертая зона общей мощностью 21,6 кВт — 6 верхними и 6 нижними электронагревателями. Для рационального управления работой печи все элементы по зонам объединены в' автоматические и ручные группы. Устройство увлажнения продукции, расположенное в начале печи и занимающее около 5% общей длины пекарной камеры, состоит из четырех перфорированных труб диаметром 1" с отверстиями для выхода пара диаметром 2,5 мм. Трубы установлены над сетчатым конвейером с шагом 130 мм и расстоянием до пода печи 126 мм. Для уменьшения утечки пара над трубами устроен колпак шириной 2670 и длиной 560 мм. Пароувлажнительное устройство отделено от пекарной камеры поворотной заслонкой.

Для удаления паровоздушной смеси из пекарной камеры над печью установлена вентиляционная система. По всей длине печи в верхней ее

части смонтирован металлический вентиляционный канал диаметром 160 мм. К нему подключены зонты вытяжек от посадочной и выгрузочной зон, третьей и пятой секций печи. Регулирование вентиляции пекарной камеры осуществляется с помощью дроссельных клапанов.

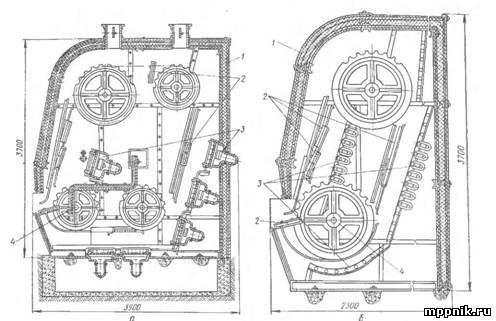

Рис. 1. Печь БН-25э:

1— натяжное устройство; 2 — предварительный подогрев конвейера; 3 — вентилятор для удаления паровоздушной смеси; 4 — электронагреватели; 5 — привод; 6—подвод пара

С левой стороны печи в секциях II и IV имеются смотровые люки для контроля за процессом выпечки. Люки снабжены низковольтным электроосвещением, автоматически включающимся при открытии наружной дверки люка.

Привод печи осуществляется от трехскоростного электродвигателя мощностью 1,4; 1,8; 2,2 кВт с частотой вращения соответственно 750; 1500 и 3000 об/мин.

Длительность выпечки в интервале каждого диапазона плавно регулируется вариатором скорости.

Конвейерная сетка состоит из отдельных спиралей, соединенных друг с другом шомполами. Ее чистят во время движения при включенном электродвигателе привода щетки, которая специальным маховичком может прижиматься к ведущему барабану. После окончания чистки щетка отводится от барабана и только тогда выключается ее электродвигатель. Натягивается сетка ведомым барабаном, а при ее смещении в сторону регулировка производится натяжением одной из сторон ведомого барабана.

Верхние электронагреватели основную часть тепла передают выпекаемым изделиям излучением, нижние — теплопроводностью через металлический лист и под печи.

Боковые стенки пекарной печи не обогреваются, а только отражают излучение, воспринятое от верхних и нижних нагревателей. Общее количество тепла, передаваемое нижними элементами в первой зоне, несколько выше, чем верхними элементами, вследствие расположения в этой зоне пароувлажнительного устройства. Относительная влажность среды пекарной камеры в зоне увлажнения составляет 75—80%.

Устройство для посадки хлеба на под печи представляет собой каретку, устанавливаемую роликами на приставных направляющих, по которым совершает возвратно-поступательное движение. На каретке смонтирован транспортер для тестовых заготовок шириной 2000 мм из бельтинговой ленты, перемещающейся по направляющим каретки.

Посадку можно производить как у посадочного устья печи, так и непосредственно в пекарную камеру. Скорость транспортера посадочного устройства выбирается независимо от скорости сетчатого пода.

Печь БН-50э включает в себя 16 соединенных между собой секций длиной 1,5 м каждая. Каркас печи несет на себе все элементы конструкции и наружную металлическую обшивку. С правой стороны печи по всей длине смонтирована приставка из уголковой Ст. 3 высотой 1308 и шириной 300 мм для монтажа токоподводящих проводов. Для свободной циркуляции воздуха в нижней и верхней частях обшивки имеются жалюзий- ные решетки.

Наружная обшивка выполнена из металлических листов толщиной 1,25 мм, которые соединены с каркасом прижимными металлическими полосами, закрепленными винтами. В местах установки приборов и лючков металлические листы имеют соответствующие вырезы, а для узлов, требующих периодического осмотра (электронагреватели, элементы привода), изготовлены съемные щиты.

Пекарная камера со всех сторон изолирована стекловатой. Толщина слоя с левой и правой сторон 350, снизу — 245 и сверху — 450 мм. Пекарная камера обогревается трубчатыми электронагревателями мощностью 2 кВт каждый. В верхней ее части над конвейером размещено 87 электронагревателей, в нижней — 72.

Печь разбита на четыре тепловые зоны с независимым верхним и нижним обогревом. Первая, вторая и третья зоны верхнего обогрева состоят из 24 электронагревателей мощностью 48 кВт каждая. Четвертая зона верхнего обогрева имеет 15 электронагревателей мощностью 30 кВт.

Первая зона нижнего обогрева состоит из 21 электронагревателя мощностью 42 кВт, вторая и третья — из 18 мощностью 36 кВт и четвертая— из 15 мощностью 30 кВт. С посадочной стороны печи встроено шесть нагревательных элементов мощностью по 3 кВт. Элементы разделены на две группы и служат для подогрева посадочной части. Для автоматического регулирования температуры в пекарной камере в каждой зоне установлен термоэлемент.

Все остальные элементы печи аналогичны печи БН-25э.

Техническая характеристика печей БН-25з и БН-50э

Производительность, кг/ч 450—650 900—1300

Площадь пода в пределах пекарной камеры, м2 25 50

Ширина пода, м 2,1 2,1

Длина пекарной камеры, м 12 24

Удельный расход электроэнергии, кВт-ч/кг 0,22—0,26 0,20—0,22

Общая мощность нагревательных элементов, кВт 169 326

Установленная мощность электродвигателей, кВт

привода конвейера 0,8; 1,0; 1,2 1,4; 1,8; 2,2

» щетки 1,0 1,0

» вентилятора отсоса 1,0 1,0

Габаритные размеры, мм 14500 x 3200 x 2200 26500 x 3200 x 2200

Масса металлоконструкции, т 26 35

Печи ПИК-8 и ПИК-16.Печь ПИК-8 (рис. 2) с кварцевыми инфракрасными излучателями создана сотрудниками Отраслевой научно-исследовательской лаборатории КТИППа, МТИППа и работниками республиканского объединения «Молдхлебпром». В 1972 г. Шебекинский машиностроительный завод Минлегпищемаша приступил к их серийному изготовлению.

Печь может выпускаться как для выработки пряников и печенья, так и для соломки и бараночных изделий — с отдельной секцией для гигро- термической обработки и пересадочным устройством на под печи.

Печь ПИК-8 имеет сетчатый под шириной 850 мм и предназначена для выработки соленых и сладких палочек (соломки) и сушки.

Пекарная камера обогревается ТЭНами, расположенными в нижней

Рис. 2. Печь ПИК-8:

1 — приводная станция; 2 — основной сетчатый под; 3 — пекарная камера; 4 — вторая секция; 5 — первая секция; 6 — блок ТЭНов; 7 — блок кварцевых излучателей; 8 — натяжная станция; 9 — система вытяжки паров упека; 10 — пароподводящие трубы; 11 — увлажнительная секция; 12 — сетчатый под увлажнительного устройства

части камеры под сеткой, и кварцевыми излучателями КГ-220-1000 (т. е. напряжение 220 В и мощность одного нагревателя 1000 Вт), расположенными в верхней части поперек камеры. По ширине пекарной камеры расположено три излучателя. Они представляют собой трубки длиной 350 мм и диаметром 10 мм, изготовленные из жаропрочного кварцевого стекла. Внутри трубки имеется вольфрамовая нить накала, прикрепленная к металлическим цоколям, расположенным по краям излучателя. Температура раскаленной вольфрамовой нити достигает порядка 2000°С.

Применение таких излучателей вследствие особых свойств создаваемого ими теплового излучения, проникающего на некоторую глубину в выпекаемые изделия, позволяет значительно сократить время выпечки.

Со стороны фронта обслуживания печи имеются четыре термопары, соответствующие четырем зонам обогрева печи и служащие для измерения и регулирования температуры пекарной камеры, и лючки для доступа к излучателям.

Пекарная камера печи представляет собой горизонтальный тоннель прямоугольной формы шириной 1050, высотой 200 и длиной 10 000 мм. Металлическая сетка транспортера — пода печи перемещается по металлическим направляющим, расположенным поперек пекарной камеры. Под сеткой также поперек камеры установлены ТЭНы.

Пароувлажнительные устройства печи ПИК-8 и ПХК аналогичны. Отличие заключается в конструкции конвейера. В печи ПИК-8 в зоне пароувлажнения и в пекарной камере имеется два сетчатых транспортера (пода) 2 и 12. Каждый транспортер имеет индивидуальный привод. В печи ПИК 8 сетчатые поды крепятся к ведущим цепям и перемещаются с помощью ведущих барабанов со звездочками, как и в печах ПХК.

Скорость движения сетчатых подов в зоне увлажнения и в пекарной камере одинаковая. В конце рабочей ветви транспортера зоны увлажнения происходит пересадка изделий на транспортер пекарной камеры.

Температура во всех зонах обогрева пекарной камеры автоматически поддерживается на заданном уровне. Для этого в каждой из четырех зон

Рис. 3. Печь ХПС-25

печи имеется регулирующее устройство, отключающее или включающее кварцевые излучатели и ТЭНы, включенные в автоматическую схему. Мищность их порядка 50% общей установленной мощности. Печь ПИК-8 цельнометаллическая. Внутренние листы, образующие пекарную камеру, и внешняя обшивка печи окрашены в светлые тона. Между пекарной камерой и обшивкой уложен слой изоляции из минеральной ваты.

Производительность печи при выпечке хлебных палочек составляет 150 кг/ч, продолжительность выпечки палочек — 6—7 мин.

В этой печи примерно 50% установленной мощности приходится на кварцевые излучатели и половина на ТЭНы.

Рижский электроламповый завод в настоящее время усовершенствовал цоколи кварцевых излучателей, что было вызвано необходимостью увеличения долговечности работы ламп в условиях среды пекарной камеры.

При выпечке соломки расход электроэнергии составляет 500 кВт-ч на 1 т продукции.

Габаритные размеры печи ПИК-8 13 650X1850X1550 мм. На основе печей ПИК-8 и ПХК-16 и дальнейших исследований в настоящее время разрабатывается печь ПИК-16 с инфракрасным обогревом и площадью пода 16 м2.

Печи ХПС-25 и ХПС-40. Хлебопекарные печи сквозного типа марки ХПС-25 и ХПС-40 с электрообогревом предназначены для выпечки широкого ассортимента хлебобулочных изделий в районах с достаточными ресурсами дешевой электроэнергии.

Печи ХПС-25 и ХПС-40 запроектированы и изготовляются на базе печей ПХС-25м и ПХС-40м. На рис. 3 показана печь ХПС-25.

Электрическая схема печи рассчитана на подключение к сети трехфазного переменного тока напряжением 380/220 В. Общая установленная мощность для печи ХПС-25 —263 кВт, ХПС-40 —319,1 кВт.

Аппаратура управления, защиты, сигнализации и автоматического регулирования температуры установлена в силовом щите и щите управления.

Электрическая схема. Для обогрева печи применяются типовые трубчатые электронагреватели, которые защищаются от коротких замыканий автоматическими выключателями типа А 3114 и АП50-ЗМТ. Для включения и выключения электронагревателей предусмотрены магнитные пускатели типа ПА пятой, четвертой и третьей величин.

Пускозащитная аппаратура смонтирована в щитах. Силовой щит имеет вводный рубильник РБ-36 на рабочий ток 600 А.

Принципиальная электрическая схема печи предусматривает три цепи управления: цепь управления температурным режимом печи, цепь управления конвейером печи и цепь управления вентилятором.

Вся аппаратура цепей управления и пускозащитная аппаратура электродвигателей смонтирована в щите управления.

Цепь управления температурным режимом печи состоит из восьми одинаковых регулирующих контуров, состоящих из датчиков термопары марки ТХК-0515 и Т = 0 — 600°С (для печи ХПС-25), термопары марки ТХК-ХШ и Т = 0 — 600°С (для печи ХПС-40), вторичных приборов (потенциометры марки ЭПВ2-11А) и исполнительных механизмов (магнитные пускатели серий ПА).

Питание электронных потенциометров осуществляется напряжением 127 В от двух разделительных трансформаторов типа ТБС 2-0,4. Термопары монтируют на печи в четырех зонах и с помощью компенсационного привода марки ХК-КПО соединяют с электронными потенциометрами. Автоматическое и ручное управление температурным режимом осуществляется с помощью универсальных переключателей типа УП 5311-С23 и УП 5312-Ф105, установленных на щите управления.

Для цепей управления применяют напряжение 220 В. Соединение силового щита и щита управления выполняется проводом соответствующего сечения в газовых трубах. Соединение между нагревателями печи выполняется медными проводами соответствующих сечений.

В случае недостатка тепла в пекарной камере печи (при выпечке отдельных сортов хлеба) предусмотрены дополнительные отверстия, в которые можно вставить электронагреватели, подключающиеся к соответствующим группам равномерно, исключая возникновение перекоса фаз.

Обогрев печи и регулирование температуры. Пекарная камера печи разбита на четыре зоны, в каждой из которых производится самостоятельное регулирование и контроль температуры верха и низа.

В первой зоне печи (верх) нагреватели разбиты на две группы: нагреватели первой зоны и нагреватели зоны пароувлажнения, которые могут включаться переключателем в положение рукоятки «Ручное управление» или включаться в автоматическом режиме через переключатель от электронного потенциометра ЭПВ-1.

Внизу первой зоны, а также в остальных зонах нагреватели разбиты на две группы, которые управляются автоматически от потенциометров ЭПВ-2 — ЭПВ-8 при включении переключателей в положение «Автоматика». При температуре в зоне ниже заданной автоматически включаются все нагреватели, после чего по достижении нижнего предела заданной температуры одна из групп отключается, а по достижении верхнего предела-—отключается вторая группа и температура начинает падать.

Автоматическое регулирование заданной температуры в пекарной камере печи производится одноточечными автоматическими показывающими потенциометрами ЭПВ2-11А градуировки ХК с пределом измерений 0—400°С, работающими в комплекте с термопарами марки ТХК-0515, с пределом измерений 0—600°С (для печей ХПС-25, ХПС 40)—марки

Потенциометр имеет регулирующее устройство, состоящее из трех контактных групп и трех профильных дисков. Регулирование пределов измерения температуры производится профильными дисками потенциометра, которые устанавливаются на разрыв контактов. В начальный момент, когда температура печи равна температуре окружающей среды, нижний и средний контакты должны быть замкнуты. В период пуско-на- ладочных работ производится регулирование потенциометров.

После регулировки потенциометров производят подсоединение приводов к клеммам катушек соответствующих промежуточных реле. Поворотом рукоятки переключателя вправо на « + 45°» (автоматическое управление) замыкаются неподвижные контакты универсальных переключателей УП 5312, от которых запитаны катушки магнитных пускателей, работающих в режимах «Мин» и «Макс».

Ручное управление предусматривает два режима работы: слабый нагрев — поворотом рукоятки переключателя на «—45°» замыкается неподвижный контакт, включаются нагреватели и печь работает в минимальном режиме разогрева; сильный нагрев — поворотом рукоятки переключателя на «—90°», замыкаются неподвижные контакты, включаются все нагреватели и печь работает в максимальном режиме разогрева.

Температура потенциометров задается неподвижной шкалой согласно технологическому циклу по зонам выпечки.

После разогрева печи до рабочей температуры систему управления печью переводят с ручного режима в автоматический. За 6—10°С до заданной температуры отключаются нагреватели, работающие в режиме «Макс». При достижении заданной температуры отключаются оставшиеся в работе нагреватели, работающие в режиме «Мин».

Когда температура в зоне падает, то включаются нагреватели в обратной последовательности.

Пуск и настройка печи. В соответствии с сортом выпекаемых изделий задаются температура и время выпечки. Температура устанавливается на верхней шкале потенциометров для каждой зоны. Время выпечки данного сорта изделий зависит от числа оборотов вариатора.

Сначала необходимо включить рубильник силового щита (при остановке печи рубильник обязательно отключается). На щите управления включается пакетный выключатель, загораются лампочки потенциометров и сигнальная лампочка, информируя о поступлении напряжения на приборы.

Разогрев печи из холодного состояния до рабочей температуры рекомендуется производить осторожно, увеличивая температуру постепенно. Время разогрева печи до рабочей температуры с холодного состояния должно быть не менее 2,5 ч. Не рекомендуется сокращать время разогрева печи, так как это может привести к нарушению соединений узлов печи и недопустимой деформации деталей. Разогрев печи рекомендуется производить при дистанционном (ручном) включении всех групп электронагревателей (третье положение переключателя). Через 15—20 мин нагреватели выключаются и температура стабилизируется во всей печи. Через 3—5 мин нагреватели снова включаются на 12—20 мин. Таким образом

Рис. 4. Печь ХПС-100

цикл повторяется до тех пор, пока температура пекарной камеры не приблизится к заданной.

После этого необходимо перейти на автоматический режим обогрева печи, т. е. переключатели всех зон поставить в первое положение. Одновременно с началом нагрева необходимо включить в работу конвейер печи для равномерного его разогрева, строго соблюдая рекомендации по эксплуатации печи.

Техническая характеристика печей ХПС-25 и ХПС-40

Площадь пода, м2 25 40

Установленная мощность электронагревателей, 260 385 кВт

Напряжение, В 380/220 380/220

Производительность, т/сут 10—15 15—25

Габаритные размеры, м

длина 15,5 22

ширина 3,27 3

высота 1,5 1,51

Масса без термоизоляции, т 11,5 16,5

Печи марки ХПС серийно изготавливаются на Шебекинском машзаводе.

Печь марки ХПС-25 работает на хлебозаводе в г. Тапа Эстонской ССР, а печь марки ХПС-40 — на хлебозаводах в Тарту и Белгороде.

Печь ХПС-100. Отраслевой научно-исследовательской лабораторией по хлебопекарным печам Киевского технологического института пищевой промышленности в содружестве с Шебекинским машиностроительным заводом создана новая унифицированная хлебопекарная печь с сетчатым подом с электрообогревом площадью пода 50, 75 и 100 м2.

В 1974 г. такая печь с площадью пода 100 м2 изготовлена для работы на одном из кишиневских хлебозаводов.

Печь ХПС-100 (рис. 4) предназначена для выпечки хлеба и различных хлебобулочных изделий. В основу проектирования положены конструкции современных тоннельных печей. В печи ХПС в целях унификации используются узлы и отдельные элементы печей ПХК и ПХС (натяжная и приводная станция и др.).

Сетчатый под печи крепится к двум ведущим цепям. В зоне увлажнения под имеет подъем в начале и конце камеры. Угол подъема равен 15°, что обеспечивает прохождение тестовых заготовок внутри парового колпака. Вытяжка излишней паровоздушной смеси производился внутри колпака для уменьшения конденсации пара на стенках.

Обогрев пекарной камеры осуществляется «темными» нагревательными электрическими элементами сопротивления. Для удобства регулирования система обогрева печи разбита на зоны.

В печи применена система секционной сборки, позволяющая изготовить пекарные камеры и каркас печи на заводе-изготовителе, что значительно упростит монтаж печи на хлебозаводах.

Конструкция и работа. Печь ХПС-100 тоннельная с сетчатым подом шириной 3 м. В ней применен электрический обогрев пекарной камеры темными нагревательными элементами сопротивления. Печь оборудована системой автоматического контроля и регулирования. Она монтируется из отдельных секций, являющихся корпусом печи, приводного и натяжного устройства, системы автоматизации, наружных щитов и изоляции. Все секции печи собираются на заводе-изготовителе и монтаж печи сводится к сборке отдельных секций, установке наружных щитов и укладке термоизоляции.

Пекарная камера состоит из секций длиной по 4 м каждая. Размеры пекарной камеры: длина 36 м, ширина 3,1 м, высота 0,2 м. Под печи скользит по направляющим. В пекарной камере размещены смотровые лючки. Секции пекарной камеры соединены между собой компенсаторами температурных расширений. Каждая секция имеет также одно жесткое крепление: передняя и концевая секции— по торцам, средняя — в середине.

Обогрев пекарной камеры осуществляется темными электрическими нагревателями — элементами сопротивления. Нагреватели расположены в нижней и верхней частях пекарной камеры (над и под сеткой).

Система обогрева печи разбита на зоны, в которых осуществляется автономное регулирование температурного режима.

Устройство для гигротермической обработки тестовых заготовок представляет собой металлический колпак, внутри которого расположены перфорированные пароподающие трубы. Сетчатый под имеет подъем в зоне увлажнения. Такая конструкция позволяет создать оптимальные условия в зоне увлажнения, способствующие интенсивной сорбции пара тестовыми заготовками.

Для отвода паровоздушной среды из пекарной камеры печь оборудована системой вытяжных устройств. В начале и в конце печи установлены вытяжные зонты, которые соединены трубами с вентиляторами. Вентиляторы соединены с вытяжными трубами.

Приводная и натяжная станции изготовлены из элементов приводных и натяжных станций печей ПХК. Приводная станция укомплектована ручным приводом и блокировочным устройством, отключающим электродвигатель при включении ручного привода.

Система автоматизации. Она складывается из систем автоматического контроля и автоматического регулирования; системы блокировок и защиты.

В печи контролируются следующие параметры: температура в пекарной камере, температура пара, поступающего на увлажнение, давление пара, поступающего на увлажнение, расход пара, напряжение и сила тока, расход электроэнергии, продолжительность выпечки.

Температурный контроль по длине пекарной камеры осуществляется в каждой тепловой зоне и в зоне увлажнения. Параметры пара, поступающего на увлажнение, контролируются термометром и манометром. Расход пара измеряется нормальной диафрагмой.

Поддержание заданной температуры в отдельных тепловых зонах пекарной камеры производится путем включения и отключения групп нагревателей в отдельных зонах, включенных в автоматическую схему управления печью. В печи ХПС предусматривается также регулирование пароувлажнительного режима.

Система автоматизации печи ХПС-100 включает в себя систему блокировок и защиты:

при открытии лючков, через которые есть возможность доступа к токоведущим частям, с них автоматически снимается напряжение;

при перегрузке электродвигателя привода происходит срезание предохранительного штифта и прекращается передача вращения на ведущие звездочки.

Печь снабжена системами световой и звуковой сигнализации, информирующих о срабатывании любой из защит.

Техническая характеристика печи ХПС-100

Производительность по подовому хлебу массой 1 кг, 2200 кг/ч

Продолжительность выпечки, мин 12—60

Площадь пода, м2 96

Ширина пода, м 3

Длина пекарной камеры, м 32

Высота пекарной камеры, м 0,2

Удельный расход электроэнергии (расчетный), кВт-ч/т 350

Удельный расход пара (расчетный), кг/т 120

Установленная мощность электродвигателей, кВт

в том числе привода конвейера 4,5

частота вращения, об/мин 1400

привода вентиляторов (два двигателя), кВт 1,1

частота вращения, об/мин 2880

Габаритные размеры, м

длина 36

ширина 4,0

высота 1,8

Масса, т 75

в том числе металлоконструкции 50