Крупные зарубежные кондитерские фабрики выпускают, как правило, только несколько видов плиточного шоколада, считая крупносерийное производство более выгодным. Так, одна из крупнейших шоколадных фабрик «Шпренгель» (ФРГ) выпускает только два вида шоколадных плиток массой по 100 г — шоколад натуральный (без добавлений) и молочный (с введением целых ядер ореха).

Производительность типовых автоматов для формования шоколадных изделий повышалась в последние годы за счет изменения размеров форм, увеличения мощности дозирующе-формующих машин и количества заполняемых в минуту форм, путем создания двухголовочных автоматов, а также в результате максимального заполнения ячеек типовых форм (отливка в ячейки 125 г продукта вместо 100 г).

В последние годы разработаны и выпущены специальные скоростные и высокопроизводительные автоматы, позволяющие формовать шоколадные плитки массой 100 г в количестве 3— 5 т/ч. Такие автоматы обычно объединяются в комплексно-механизированные поточные линии с участком автоматизированной завертки — паковки готовых изделий.

При массовом и крупносерийном производстве использование высокопроизводительных автоматов позволяет снизить затраты на основное оборудование и оборудование для автоматизированной завертки и упаковки шоколадных плиток. Снижаются также расходы на обслуживание автоматов, уменьшается производственная площадь в расчете на 1 т вырабатываемых изделий, затраты труда и улучшаются другие технико-экономические показатели.

К недостаткам' таких систем следует отнести то, что они Жестко связаны с определенным ассортиментом вырабатываемых изделий. Переналадка их на выпуск изделий другой массы и размеров, включая участок завертки и упаковки готовых

изделий, требует длительного времени; в этом случае мощности дорогостоящих заверточных машин используются не полностью.

Автомат «Гелиос-173-А-639» фирмы «Винклер и Дюннебир» (ФРГ)предназначен для массового производства плиточного шоколада, выполнен двухголовочным, в однолинейном варианте.

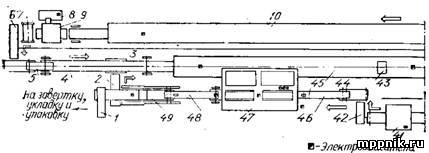

Рис. 1. Двухголовочный автомат «Гелиос-173-А-639»

Автомат (рис. 1) состоит из камеры 1, в нижней части которой расположен четырехъярусный вибротранспортер 2 с 24 вибраторами; двух дозирующе-формующих машин 3; холодильной камеры 4; устройства для выборки изделий из форм 5,- разгрузочного транспортера 6 и транспортера возврата пустых форм на обогрев 7. Формы жестко закреплены в формодержателях, которые шарнирно крепятся на двух параллельно двигающихся цепях основного транспортера.

Автомат работает следующим образом. Формы подогреваются в камере 1 воздухом, нагретым в электрокалорифере. Рециркуляция воздуха обеспечивается восемью осевыми вентиляторами. Пройдя десять горизонтальных ветвей основного транспортера и каждый раз изменяя направление своего движения, формы выводятся из камеры 1 и передаются в изолированную от основной холодильной камеры вертикальную шахту, в которой формы опускаются и подводятся под две установленные рядом и последовательно работающие дозирующе-формующие машины 3. После заполнения форм шоколадной массой последние направляются на четырехъярусный вибротранспортер 2.

Формы, прошедшие последовательную обработку на каждом из ярусов вибротранспортера, передаются в холодильную камеру 4 и 19 раз изменяют направление своего движения, опускаясь сверху вниз по горизонтальным участкам основного транспортера. Необходимый для охлаждения форм воздух проходит через шесть секций воздухоохладителей, каждая из которых имеет два осевых центробежных вентилятора. Охлаждение форм проводится в зонах с различным температурным режимом.

Из зоны акклиматизации формы передаются на выборочное устройство 5 вибрационного типа, одновременно они совершают поворот на 180° и занимают положение ячейками вниз. В это же время изделия извлекаются из форм и укладываются рядами на ленту транспортера 6, который передает их к заверточным машинам.

Пустые формы, продолжая движение на основном цепном транспортере поворачиваются на 180°, поднимаются и направляются обратно в камеру 1, после чего процесс формования изделий повторяется.

Работа автомата осуществляется с пульта управления, на котором имеются мнемосхема, контрольные лампы, пусковые и стоповые кнопки.

Техническая характеристика автомата «Гелиос-173-А-639» фирмы «Винклер и Дюннебнр» (ФРГ)

Размер форм, мм 805x220x20

Продолжительность, мин

охлаждения 17,5

подогрева форм 4,8

обработки форм на вибротранспортерах 1,8

Производительность при выработке изделий массой 100 г

при работе двух дозирующе-формующих машин (70 отливов/мин), т/ч 3,36

Габаритные размеры, мм

длина 39660

ширина 2190

высота 3120

Автомат «Супер-Кавемиль-532» фирмы «Карле и Монтанари» (Италия).Автоматы этой серии предназначены для массовой выработки литого шоколада в виде плиток различного развеса из одной или двух шоколадных масс.

Автомат является двухголовочным, выпускается семи типоразмеров, отличающихся своей производительностью и размерами. Автомат работает на быстросъемных или обычных металлических формах размером 556x202 мм. В зависимости от типоразмера на цикл требуется 445—930 форм. Компоновка всех вариантов автоматов «Супер-Кавемиль-532» выполняется однолинейной.

Автомат представляет собой комплексно-механизированную поточную линию, связанную в единую систему транспортирующими и приводными устройствами. Он имеет прочное основание и станину, работает без вибрации, его машины и механизмы закрыты съемными щитами, что облегчает обслуживание и уборку.

Автомат состоит из станции дозирования, оборудованной двумя дозирующе-формующими машинами MLP-532-B и MLN-532-B, которые обеспечивают работу с шоколадными массами без добавлений, массами с измельченными до 4 мм добавлениями или с целыми орехами; вибротранспортера TCS-532; многоярусной холодильной камеры тоннельного типа модели CFS-532; выборочной машины SMAK-532 и пластинчатого

транспортера TL-532 для вывода готовых изделий. Под вибротранспортером расположена камера модели ВРС-532 с вентилятором PSV-532 в блоке с калорифером для подогрева пустых форм.

Преимуществами автомата являются: высокая производительность, достигающая при выработке плиточного шоколада массой 100 г 1200—3200 кг/ч; использование облегченных быстросъемных (механически выдвигаемых из держателей) однорядных или двухрядных форм (для шоколада массой 50 г два ряда по 11 ячеек, батонов массой 50 г и плиток массой 100 г — один ряд по 14 ячеек); бесступенчатый привод с регулированием скорости отливки (числа циклов) непосредственно с пульта управления; блокировка всех узлов, отключающая машины и механизмы автомата при возникновении аварийных ситуаций; использование двух дозирующе-формующих машин, работающих по системам ленточной и точечной отливки (для производства шоколада без добавлений и с добавлениями); фиксация массы формуемого продукта контрольным устройством с циферблатной шкалой; использование трубчатого и вибрационного фильтров для очистки формуемой массы, системы автоматического поддержания уровня шоколадной массы в приемниках Дозирующе-формующих машин; автоматическое поддержание температурных параметров формования; возможность формовать изделия массой от 0,5 до 1200 г с высокой точностью и при минимальных колебаниях массы отдельных изделий. Особым преимуществом автомата данного типа является возможность его переделки в универсальный автомат «Супер-Кавемиль- крем-532» за счет дополнительной установки ряда машин и механизмов (вибротранспортеров TCS-532-C и TCS-532-S, дозирующе-формующих машин для образования корочки и заполнения изделий начинкой — MLP-532-C и MLP-532-D, механизма TV-532 для опрокидывания форм, удаления излишков шоколадной массы и разравнивания корочек и холодильных камер модели TFD-532-C (для корочек и начинки). При этом сохраняется либо линейное исполнение автомата с соответствующим увеличением его длины, либо автомат выпускается в двухлинейном варианте. В обоих случаях основной автомат полностью сохраняется.

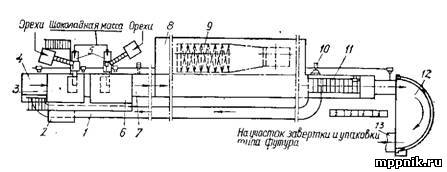

Рис. 2. Двухголовочный автомат «Супер-Кавемиль-532»

Автомат (рис. 2) работает следующим образом. Закрепленные на двух параллельно лежащих роликовых цепях пустые формы выводятся из холодильной камеры 1 и поступают на подогревание в камеру 5, облицованную двойными стенками с промежуточным слоем из теплоизоляционного материала. Воздух нагревается выносным паровым калорифером 4, который состоит из трех секций и расположен в отдельной камере. Центробежным вентилятором воздух направляется в центральную часть камеры 5 и непрерывно рециркулирует между зоной нагревания форм и калорифером. Количество поступающего воздуха регулируется шиберной задвижкой. Температурный режим устанавливается и поддерживается автоматически. Подогретые формы поднимаются из нижней в верхнюю зону и поступают к дозирующе-формующим машинам 2 и 3 модели MLP-532-B и MLN-532-B, соответственно. В зависимости от вида вырабатываемых изделий работает одна из этих машин.

Над дозирующе-формующей машиной MLN-532-B установлено дополнительное устройство РЕТ-532 для дозирования целых орехов непосредственно в приемник машины, автоматически заполняемый оттемперированной шоколадной массой.

Заполненные шоколадной массой формы поступают на вибротранспортер 6 модели TCS-532, состоящий из нескольких групп отдельных вибраторов, связанных с общим бесступенчато регулируемым приводом. Вращением штурвала изменяют интенсивность обработки форм, регулируя ее в соответствии с видом формуемых изделий. Вибротранспортер закрыт откидывающимися на шарнирах крышками с встроенными в них смотровыми окнами. Звукопоглощающая облицовка в сочетании с другими конструктивными элементами и амортизирующие подкладки уменьшают шум и вибрацию при работе автомата.

После обработки на вибротранспортере 6 формы поступают в холодильную камеру 1 тоннельного типа, длина которой в различных вариантах автомата составляет 13—28 м. Камера 1 разделена горизонтальными перегородками на три зоны: верхнюю — предварительного охлаждения 9, среднюю — основного охлаждения 8 и нижнюю — зону акклиматизации 7. В них поддерживаются различные режимы охлаждения, которые фиксируются тремя термометрами. Продолжительность охлаждения форм в разных по длине холодильных камерах составляет постоянную величину— 15 мин. Наружная поверхность холодильной камеры облицована съемными панелями из теплоизоляционных плит, комплектуемых в двухрядные блоки с воздушной прослойкой между ними. Поверхность плит покрывается пластмассой (ризопалом) или нержавеющей сталью. Для очистки и обслуживания механизмов холодильной камеры по всей ее длине расположены легкосъемные дверцы. Часть из них имеет вставки из плексигласа для наблюдения за движением транспортера с формами. При очистке холодильной камеры формы можно снимать и ставить обратно в формодержатели. В нижней части камеры расположены металлические противни, которые выдвигаются при работах по очистке внутренней зоны камеры.

Рис. 3. Ленточное устройство КК-532 для поворота форм на 180°

Верхняя часть камеры выполнена как самостоятельный тоннель, в котором расположены батареи воздухоохладителей. Рециркуляция воздуха через тоннель и холодильную камеру обеспечивается двумя осевыми вентиляторами, установленными с противоположных сторон охлаждающей камеры и тремя вспомогательными.

Формы, закрепленные на цепном транспортере, поступают в верхнюю зону камеры 1 и семь раз без поворота изменяют направление движения, передвигаясь в горизонтальном направлении и опускаясь каждый раз на один ярус. У конца последней ветви цепного транспортера установлено специальное ленточное устройство КК-532, установленное на станине 6, которое поворачивает проходящие формы на 180° (рис. 3). Каждая форма с лицевой поверхности охватывается гибкой лентой 2, .сбегающей с натяжного валика 1 и двигающейся с той же скоростью, что и форма, препятствуя таким образом преждевременному выпаданию изделий из формы 3. После поворота формы лента отводится валиком 5 и возвращается на приводной барабан 7 поворотного устройства. Формы продолжают свое движение в опрокинутом положении параллельно движущемуся в том же направлении пластинчатому транспортеру TL-532, который может нести пластмассовые или картонные листы (подкладки). Регулировочное устройство позволяет синхронизировать скорость движения пластинчатого транспортера со скоростью транспортера 4, несущего формы.

Над последней ветвью основного транспортера (см. рис. 2), проходящей через зону акклиматизации холодильной камеры, установлена специальная вибрационная выборочная машина 10 с регулируемой амплитудой вибрации. При обработке на выборочной машине SMAK-532 изделия извлекаются из форм и ложатся параллельными рядами на поддоны. Некоторая часть изделий извлекается из форм еще на пути к выборочной машине.

Уложенные на поддоны изделия пластинчатым транспортером 11 поступают на участок заверточных машин. Снятие поддонов и укладка изделий с них- на питатели заверточных машин, а также укладка на пластинчатый транспортер новых поддонов могут выполняться вручную или механизированным путем.

Пустые формы перемещаются основным цепным транспортером в зону нагревания. Перед выходом в верхнюю часть автомата, где установлены дозирующе-формующие машины, они еще раз, не переворачиваясь, изменяют направление движения, и цикл формования повторяется.

Работа автомата осуществляется с общего пульта управления. Благодаря высокой степени механизации, автомат обслуживается минимальным количеством рабочих.