При производстве плавленого сыра для отмочки и мойки сыров (сырья) используют машину конструкции Бобылева, Снесаря и других производительностью 600—1200 кг в смену. Она представляет собой полуцилиндрическую ванну, оснащенную продольным валом с лопастями.

Сыр моется в результате трения блоков сыра один о другой при перелопачивании их лопастями мешалки и движении по ванне, заполненной водой температурой 40—60° С.

Сыр-сырье, освобожденный от парафинового покрытия, загружают в ванну. Лопасти постепенно перемещают его по ванне, где сыр отмачивается и моется 20—40 мин. Затем блоки сыра подхватываются разгрузочными лопатками, извлекаются из ванны и поступают на транспортер. Здесь сыр в основном вручную очищают от корки и удаляют загрязнения из трещин и углублений.

Для резки сыра применяют дисковые, гильотинные и барабанные машины.

Дисковая сырорезка состоит из металлического корпуса, в котором вращаются навстречу один другому два параллельных вала с режущими дисками. Число дисков на каждом залу одинаковое, расстояние между дисками 40 мм. В собранном виде диски противолежащих валов попарно сближены и краями перекрывают друг друга на 20 мм. Пара противоположных дисков образует режущий инструмент типа роликовых ножниц. Края дисков одного вала остро заточены, другого — с мелкими зубцами.

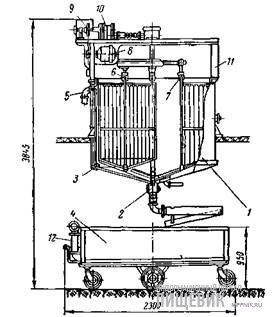

Рис. 1. Вальцовка для измельчения сыра:

а — общий вид: 1 и 3 - регулирующие винты; 2 — загрузочный бункер; 3, 4 и 5 — вальцы; 6 — ножи; 7 — нажимные винты; 9 — приводной шкив; 10 — цилиндрический редуктор;

б — кинематическая схема: 1—электродвигатель; 2 — приводной шкив; 3, 4, 5, 6, 7 и 8 — шестерни.

Головки сыра закладывают в загрузочный бункер, откуда они попадают на ножи, где разрезаются на куски толщиной, равной расстоянию между дисками.

Машина барабанного типа конструкции Циганка представляет собой пустотелый барабан, в котором вращается вал с двумя ножами, изогнутыми по спирали. Над барабаном расположен бункер, из которого сыр подается на ножи. Ножи приводятся во вращение от электродвигателя посредством ременной передачи.

Сырорезка гильотинного типа конструкции Шапошникова и Кустова состоит из стола, вертикальной рамы, в которой ходит нож, приводного механизма и транспортера. Стол и рама сварной конструкции. Нож приводится в движение шатунным механизмом от электродвигателя через червячный редуктор. Сыр под нож подается пульсирующим транспортером.

Из сырорезки любого типа куски сыра падают на транспортер, расположенный под ней, и поступают на мелкое измельчение в волчок, представляющий собой приводную мясорубку с одним или двумя шнеками. Шнеки вращаются от электромотора через редуктор.

Производительность волчка определяют по формуле

Техническая характеристика волчков

Техническая характеристика волчков

В-98 В-150 В-220

Производительность, кг/ч 500 1250 2100

Диаметр решетки, мм

98 150 220

Число оборотов шнека в

минуту

250 146 195

Мощность электродвигателя, квт 2,2 5,5 15,2

Габариты, мм

длина

710 1080 1535

ширина

544 650 940

высота

945 1102 1300

Масса, кг 310 390 682

После размельчения на волчке сыр поступает для более тонкого измельчения на вальцовку.

Вальцовка (рис. 1, а) состоит из чугунной станины, трех гранитных шлифованных вальцов 3, 4 и 5, привода и электродвигателя. Гранитные вальцы вращаются с разной скоростью, поэтому сырная масса не только прокатывается, но и растирается между ними. Растертая сырная масса прилипает тонким слоем к вальцу, вращающемуся с большей скоростью. Валец, вращающийся с меньшей скоростью, остается чистым.

Обычно у вальцовок первый или нижний валец вращается со скоростью 25—42, средний 55—95 и верхний 130—212 об/мин.

Из бункера 2 сыр поступает на первую пару вальцов, растирается между ними и налипает тонким слоем на второй валец.

Далее сыр проходит между вторым и третьим вальцами, еще раз разминается, растирается и переносится на третий валец. С третьего вальца растертая сырная масса снимается ножом 6, который плотно прижимается по всей длине вальца нажимными винтами 7.

Кинематическая схема вальцовки приведена на рис. 100,6.

Техническая характеристика вальцовки

Производительность, кг/ч 600

Мощность электродвигателя, квт 13

Размер вальцов, мм

диаметр 300

длина 1020

Габариты, мм

длина 1150

ширина 2360

высота 1350

Масса, кг 2900

После измельчения к сыру добавляют компоненты. Перед плавлением смесь перемешивают в специальных машинах.

Сыр плавят в специальных аппаратах (рис. 2), состоящих из массивной чугунной станины, на которой смонтировано два котла из нержавеющей стали, крышка, приводной механизм, мешалка якорного типа и щит с пусковыми приборами.

Котлы заключены в стальной кожух или в паровую рубашку. К рубашке прикреплены полые цапфы, на которых котел крепится в станине и поворачивается при разгрузке и чистке. Некоторые котлы разгружают через шиберный кран, прикрепленный к нижней части дна.

Верхняя часть станины имеет поворачивающийся вылет (хобот или кронштейн), на конце которого закреплены крышка и мешалка. В центре крышки через подшипник и сальниковое уплотнение проходит вертикальный вал. Верхний конец вала соединен с редуктором привода, й к нижнему концу прикреплена якорная мешалка.

Котлы работают поочередно, поэтому к двум котлам имеется одна крышка. Если в одном котле сыр плавится, то в другой загружают или выгружают из него. При повороте вылета крышку устанавливают над котлом и плотно (герметически) закрывают ею котел. Уплотнения котла с крышкой достигают либо перемещением крышки, либо перемещением котла.

Рис. 2. Котлы для плавления сыра:

а—общий вид котла «Кюстнер» с подъемной крышкой: 1—электродвигатель; 2 — паропровод; 3 — вакуум-подводка; 4 — кронштейн (вылет); 5 — штурвал; 6 — вал мешалки; 7 — стойка; 8 — рейки; 9 — крышка котла; 10 — котел; 11—рычаг; 12—конденсатоотводчики; 13 — станина;

б — кинематическая схема привода котла с подъемной крышкой: 1 — электродвигатель; 2 — клиновые ремни; 3 — горизонтальный вал; 4 — блок; 5 — муфта сцепления; 6 — червячный редуктор; 7— цепь; 8 — крышка; 9 — мешалка; 10 — котел; 11 — противовес; 12 — вертикальный вал;

в — схема аппарата с подъемными котлами, 1— электродвигатель подъемного механизма; 2 — электродвигатель мешалки; 3 — вертикальный вал привода; 4 — клиновые ремни; 5 — шестерни; 6 — вал мешалки; 7 —стойка; 8 — винт подъемного механизма; 9 — гайка винта; 10 — крышка; 11 — мешалка; 12 — котел.

На рис. 101, а показан аппарат с вертикальным перемещением крышки. Крышку поднимают вручную посредством штурвала 5. На валу 6 расположены шестерни, находящиеся в зацеплении с вертикальными рейками 8. При повороте штурвала 5 рейки 8 и крышка 9 поднимаются.

Для облегчения подъема крышки через блок 4 (рис. 1,б) на цепи 7 подвешен противовес 11. Движение от электродвигателя 1 передается через клиноременную передачу горизонтальному валу 3 и через червячный редуктор 6 на вал 12 мешалки.

Схематический разрез аппарата с устройством для вертикального перемещения котлов изображен на рис. 2, в. Привод таких аппаратов имеет два электродвигателя. Один вращает мешалку 11, другой поднимает котел 12.

Электродвигатель мешалки 2 расположен вертикально и соединен непосредственно с вертикальным валом 3, передающим движение через клиноременную и зубчатую передачу на вал 6 мешалки. Электродвигатель 1 подъемного механизма через зубчатую коническую передачу приводит в движение винт 8, который вращается в гайке 9, закрепленной в стойке 7, и перемещает ее вместе с котлами в вертикальном направлении.

Электродвигатели и пусковая аппаратура смонтированы в станине. Кнопочное управление вынесено на щит, закрепленный на передней части вылета. Электродвигатели имеют блокировку и одновременно не работают.

Пар подается в рубашку котла через полую цапфу, а при непосредственном обогреве массы — через крышку котла. Конденсат из рубашки выводится через вторую цапфу к конденсационному горшку. При непосредственном обогреве массы паром конденсат смешивается с массой.

Для удаления излишней влаги и неприятных запахов в некоторых котлах типа ОКС сыр плавят под вакуумом. Такие аппараты оснащаются вакуум-насосом. Контрольно-измерительные приборы (термометры, мановакуумметры) и арматуру для подводки пара монтируют на крышке.

Сыр плавят при температуре 75—80° С, интенсивно перемешивая в течение 12—15 мин.