Печи являются основным технологическим оборудованием хлебопекарного производства, назначение которого — обеспечить выработку высококачественной продукции при соблюдении всех технико-экономиче- ски' показателей работы (расход топлива, пара, электроэнергии, упек и др.).

Вкус, аромат и внешний вид хлебобулочных изделий в значительной степени зависят от конструктивных достоинств печного агрегата, работы отдельных узлов и правильной эксплуатации хлебопекарной печи Эти факторы влияют и на величину потерь от упека, изменяющуюся от 5 до 10%. Сокращение этих потерь только на 1% даст стране значительную экономию муки.

Хлебопекарная промышленность расходует более 2 млн. т условного топлива в год. Создание новых хлебопекарных печей с более совершенной системой газораспределения и более экономичными горелочным» устройствами позволяет значительно сократить расход различных видов топлива.

В последние годы важная роль отводится тоннельным печам различных конструкций, позволяющих внедрять комплексную механизацию и поточность производственных процессов в хлебопекарной промышленности.

На 1 января 1975 г. эксплуатировалось 8800 хлебопекарных печей, из них 900 тоннельные.

Новые типовые проекты хлебопекарных предприятий мощностью 135, 65, 45 и 30 т/сут предусматривают установку тоннельных печей, обеспечивающих поточность производственного процесса, и в первук> очередь блочно-каркасных печей с сетчатым подом, имеющих облегченные конвейеры и ограждения.

В настоящее время в промышленность внедряются отечественные тоннельные печи марок ПХС-25м, ПХС-40м, ПХК-16, ПХК-25, ПХК-50 и др., используются также тоннельные печи БН, изготовленные в ГДР.

Создание во многих районах СССР мощных энергетических систем дает возможность использовать для оснащения хлебозаводов конвейерные печи с электрообогревом. Машиностроением освоен и начат серийный выпуск печей с электрообогревом марок ХПС-25, ХПС-40, ПИК-8, П-104 и П-119, а также печей ХПС-100.

Печи тоннельного типа с нефтегазовым обогревом

В последние годы типовыми проектами хлебопекарных предприятий предусматривается использование печей в основном тоннельного типа, позволяющих комплексно механизировать процесс выпечки хлеба. Эти печи используются в городах, обеспечивающихся газом или жидким топливом. Применение этого вида топлива экономически целесообразно и значительно облегчает их обслуживание.

Печь марки БН.Эта печь предназначена для выпечки широкого ассортимента хлебобулочных изделий и входит в состав механизированных и комплексномеханизированных линий. Они явились первыми тоннельными печами, которые начали внедрять в довольно широких масштабах.

Устройство и работа. Печь БН-50 имеет 16 секций длиной 1,5 м каждая и представляет собой металлическую конструкцию каркас ного типа, состоящую из пекарной камеры проходного (тоннельного) типа размером 24000X2200X200 мм, системы рециркуляционного обогрева пекарной камеры, устройства для пароувлажнения среды пекарной камеры, системы отвода паровоздушной смеси из пекарной камеры, каркаса, наружной обшивки и изоляции, приводной и натяжной станций конвейера печи, контрольно-измерительных приборов и системы автоматики.

Наблюдение за температурой среды пекарной камеры ведется с помощью пяти термометров, установленных с левой стороны пекарной камеры в секциях 1, 4, 7, 12, 15.

Печь имеет два независимых газовых контура обогрева. Каждый контур обслуживается одной горелкой. Топливо сжигается в цилиндрических камерах сгорания — топках. Температура продуктов сгорания

идущих на обогрев пекарной камеры, снижается за счет рециркуляции части газов на выходе из рабочего пространства печи. Смешанные с рециркуляционными газами продукты сгорания по системе газопроводов поступают в каналы обогрева. Охлажденные газы отводятся рециркуляционными дымососами (вентиляторами). В начальном участке пекарной камеры установлено пароувлажнительное устройство.

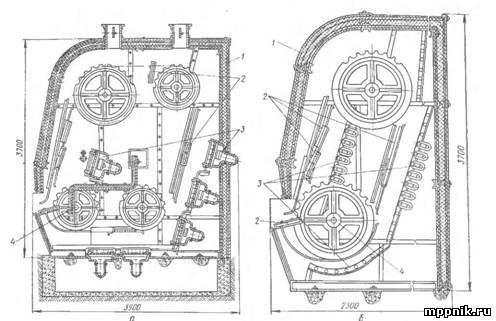

Рис. 1. Печь БН-25:

1— приводной механизм; 2, 4, 6, 8, 9, 12, 15. 16 — греющие и распределительные каналы; 3 — конвейерный под; 5 —пекарная камера; 7 — перегородка в канале; 10 — вентилятор; 11 — дымовая труба; 13 — топка; 14 — камера смешения; 17 — пароувлажнительное устройство; 18 — натяжной механизм

Привод печи состоит из трехскоростного электродвигателя и редуктора-вариатора. Приводное устройство расположено со стороны выгрузки, натяжная станция — со стороны загрузку.

Печь БН-25 (рис. 1) отличается от печ1Г"БН-50 тем, что состоит из восьми секций длиной 1,5 м каждая. Длина пекарной камеры 12 м. Для контроля температуры пекарной камеры установлено три термометра и три термоэлемента. Печь имеет один контур обогрева.

Техническая характеристика печи марки БН

БН-25 БН-5П

Габаритные размеры, мм

длина 14500 26500

ширина 3650 3650

высота 2700 2700

Ширина пода, мм 2100 2100

Рабочая площадь пода, м2 25 50

Производительность, кг/ч 500—650 1000—1300

Мощность установленных электродвигателей, кВт

привод рециркуляционного вентилятора

I контура 5 3,5

II контура — 5

привод конвейера (трехскоростного двигателя) 0,8—1—1,2 1,4—1,8—2,2

привод вентилятора воздуха для сгорания 1,6 1,6 (2 шт.)

привод вентилятора отвода испарений из пекарной 0,4 0,6

камеры

привод механизма очистки сетки 0,6 0,6

общая мощность 8,8 15

Схема автоматизации. Общая схема автоматизации печей БН (рис. 2) состоит из систем автоматического контроля, автоматического регулирования, блокировок и защиты. В печах БН контролируются следующие параметры: температура в пекарной камере; температура газов, поступающих на рециркуляцию; давление пара, поступающего на увлажнение; давление газа перед горелкой; давление жидкого топлива; давление воздуха, поступающего в горелки; время выпечки.

Рис. 2. Схема автоматизации печи БН-50

Температурный контроль по длине пекарной камеры ведется со стороны обслуживания дилатометрическим термометрами с диапазоном измерения 0—400°С и ценой деления 10°С. Со стороны, противоположной рабочему фронту, в тех же зонах пекарной камеры установлены железо-копелевые термопары. которые через термостатирующие сосуды, применяемые для стабилизации температуры холодных концов термопар, подключены к самопишущему шеститочечному милливольтметру. Двойной температурный контроль в одних и тех же зонах печи позволяет, с одной стороны, вести визуальный контроль и налаживать процесс выпечки, с другой стороны, вести регистрацию температурного режима пекарной камеры в течение всего периода работы печи. Температура рециркуляционных газов контролируется железо-копелевыми термопарами, установленными в коробках рециркуляционных газов каждой горелки. Термопары подключены ко второму милливольтметру, установленному на щите.

Давление пара, поступающего на увлажнение в пекарную камеру, контролируется манометром, установленным на паропроводе перед дроссельным вентилем7 и манометром, установленным за вентилем, непосредственно на коллекторе.

Первый манометр имеет пределы измерений 0—25 кПа (0— 2,5 кгс/см2), диаметр 100 мм, класс точности 2,5; второй имеет пределы измерения 0—60 кПа (0—0,6 кгс/см2), диаметр 200 мм, класс точности 2, цена деления 1 кПа (0,01 кгс/см2).

Давление горючего газа, поступающего в горелки топочных камер печи, контролируется непосредственно перед задвижкой подачи газа в горелки манометром с пределами измерения 0—400 мм вод. ст., классом точности 1,5, с двумя контактами минимум — максимум.

Контроль длительности выпечки производится по схеме тахогенератор — миллиамперметр. Тахогенератор установлен на входном валу привода сетчатого конвейера, миллиамперметр укреплен на обшивке печи у выхода готовой продукции; {миллиамперметр имеет три шкалы: 5—30; 10—60; 20—100 мин. Отсчет ведется по той шкале, которая в данный момент соответствует одной из скоростей электропривода конвейера. Изменение времени выпечки производится механически, путем изменения передаточного отношения редуктора-вариатора.

Автоматическое регулирование теплового режима печи ведется автономно двухпозиционным регулятором непрямого действия по каналу температура греющих газов — расход топлива.

Датчик регулятора (нихромовая термопара) подключается непосредственно к регулирующему милливольтметру с двухпозиционным электроконтактным устройством; шкала прибора 0—900°С.

В печи БН-25 задатчик регулятора устанавливают на режим 500— 600°С, в БН 50 для первой топки — на режим 500—600°С, для второй — на режим 350—400°С. В печи с газовым обогревом при достижении предельных температур ртутные контакты обесточивают цепь электромагнитного исполнительного механизма с соленоидным регулирующим клапаном, подающим воздух в горелку.

При помощи специального регулировочного винта соленоидный клапан можно настроить так, чтобы клапан вентиля при одном крайнем положении (позиция «Закрыто») подавал минимальное количество воздуха в горелку. Этого количества воздуха должно быть достаточно, чтобы регулятор соотношения газ — воздух мембранного типа пропускал некоторое количество газа для поддержания горения на малом пламени.

При увеличении температуры в печи, работающей на жидком топливе, выше заданной автоматический выключатель отключает форсунку.

Автоматический выключатель обеспечивает следующее: включение трансформатора зажигания; одновременное включение двигателя форсунки жидкого топлива; закрытие по истечении 7 с магнитного клапана в отводящем трубопроводе жидкого топлива; выключение посредством фотоэлемента трансформатора зажигания после образования пламени; при отказе зажигания по истечении 10 с — выключение и блокировку двигателя форсунки; при затухании пламени во время работы — немедленную попытку восстановления зажигания; при безуспешной попытке восстановить зажигание по истечении 10 с — выключение и блокировку двигателя форсунки; при недостаточной температуре предварительного подогрева жидкого топлива — немедленное выключение двигателя форсунки.

При падении температуры греющих газов ниже заданного предела соленоидный вентиль открывает полностью воздухопровод, а регулятор смеси газ — воздух восстанавливает подачу газа для полного пламени. Регулятор соотношения смеси газ — воздух является регулятором давления прямого действия с обратным клапаном.

При падении температуры в печи, работающей на жидком топливе, ниже заданной автоматический выключатель в соответствии с установленной программой включает горелку. Система автоматизации печей БН предусматривает ряд блокировочных и защитных систем: по продувке, перегреву греющих газов, остановке вентилятора рециркуляции, падению давления воздуха, угасанию факела, перекосу ленты конвейера.

К печам марки БН поставляются щиты измерительных приборов, управления и шкафы управления горелками. На щите измерительных приборов размещаются два шеститочечных самопишущих милливольтметра (на одном ведется запись температуры пекарной камеры, на другом— температуры уходящих газов). Под ними расположены два регулятора температуры греющих газов — соответственно первой и второй горелки.

На щите измерительных приборов установлены также выключатели вышеперечисленных приборов и термостатирующих сосудов концов термопар, которые подключены к указанным шеститочечным милливольтметрам.

На щите управления расположены лампы сигнализации работы электродвигателей: вентиляторов рециркуляции, вентиляторов свежего воздуха, привода ленты конвейера, привода щетки, вентилятора удаления паров из пекарной камеры, лампы, сигнализирующие процесс продувки; кнопки управления электродвигателями: вентиляторов рециркуляции, привода ленты конвейера, привода щетки, вентилятора удаления паров из пекарной камеры и питания управления. Кроме того, на щите установлен главный выключатель. Шкаф управления горелкой малогабаритный с передней дверью. На панели расположены кнопка зажигания, сигнальные лампы «Зажигание деблокировано» и сигнал отсечки газа.

Печи БН-25 и БН-50 эксплуатируются на хлебозаводах многих городов— Москвы, Ленинграда, Киева, Минска и др.