Комплексная механизация процесса приготовления теста, замена подкатного оборудования современными агрегатами с использованием более совершенных технологических схем является актуальной задачей.

Внедрение комплексной механизации может проводиться путем механизации существующих процессов и рабочих операций при давно сложившихся технологических схемах приготовления хлеба и булочных изделий.

Вместе с тем повышение уровня механизации и автоматизации требует значительного изменения в технологических схемах, вызывает переход от периодического к непрерывному процессу тестоприготовления и выпечки хлеба.

В хлебопекарной промышленности отмечается тенденция к интенсификации процесса тестоприготовления. Наряду с традиционным опарным и безопарным способами приготовления пшеничного теста все более широкое распространение находят прогрессивные — на жидких и больших густых опарах с сокращенным периодом брожения теста до разделки, а также различные ускоренные.

Интенсификация тестоприготовления достигается путем применения усиленной механической обработки полуфабрикатов при замесе, введения в рецептуру теста различных добавок, форсирующих процесс его созревания.

Внедрение поточных линий предусматривает различные способы или варианты технологических схем приготовления пшеничного теста как традиционные (опарный и безопарный), так и наиболее прогрессивные — на жидких опарах, на большой густой опаре с сокращенным периодом брожения теста перед разделкой, различные ускоренные способы с использованием органических кислот и других добавок.

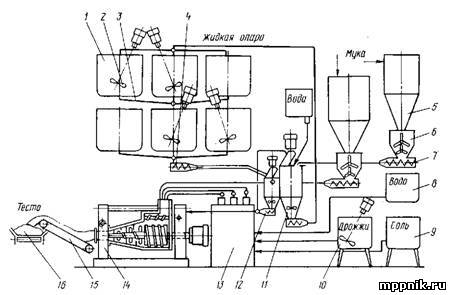

Для механизации процесса тестоведения созданы агрегаты периодического и непрерывного действия — ХТБ, БАГ, установки ХТУ-Д и др.

Для порционного приготовления теста пои производстве широкого ассортимента мелкоштучных булочных, сдобных изделий взамен тестомесильной машины «Стандарт» Смелянским машиностроительным завоюй выпускается модернизированная тестомесильная машина типа Т1-ХТ2А.

Киевским заводом «Продмаш», Смелянским машиностроительным заводом, РМК Управления хлебопекарной промышленности Мосгорисполкома освоены бункерные тестоприготовителъные агрегаты непрерывного действия И8-ХАГ-6, Л4-ХАГ-13 и МТИПП — РМК-7.

ВНИИХПом разработаны агрегат для приготовления теста на жидких полуфабрикатах и агрегат для ускоренного тестоприготовления типа ТПИ, которые эксплуатируются на Опытном хлебозаводе.

Для дозирования муки при порционном замесе теста на хлебозаводах используют автомукомеры типа МД100 и МД200. При непрерывном замесе полуфабрикатов применяют барабанные, шнековые или ленточные дозировочные устройства, которые монтируют обычно на месильных машинах или агрегатах. Дозирование жидких компонентов осуществляется дозировочными станциями и устройствами, устанавливаемыми непосредственно у месильных машин.

Дозировочные установки для жидких компонентов

Для дозирования воды, дрожжей, солевого и сахарного растворов, жиров на хлебозаводах применяют различные дозировочные станции и устройства. При порционном замесе полуфабрикатов используют дозировочные бачки различных конструкций и автоматические дозировочные станции периодического действия. При непрерывном тестоприготовлении месильные машины и агрегаты укомплектовывают автоматическими дозировочными станциями и специальными дозаторами, обеспечивающими непрерывное дозирование жидких компонентов.

Мембранно-весовая дозировочная станция ВНИИХП. Предназначена для автоматического дозирования по массе порций воды, жидких (или эмульсии) дрожжей, солевого и сахарного растворов, жидкого жира. Дозировочная станция может отмеривать следующие порции (в кг): воды 10—70; дрожжей 10—70; солевого раствора 3—24; сахарного раствора 3—24 и жира 3—21.

Дозировочная станция (рис. 1) состоит из двух основных частей: бачка и основания. Бачок разделен перегородками на пять отделений: первое — для дозирования воды (для опары и теста); второе — для дозирования жира; третье — для дозирования сахарного раствора; четвертое — для дозирования солевого раствора или дрожжей; пятое — для размещения блока электрооборудования.

В днищах отделений для жидких компонентов установлено шесть мембранных коробок, каждая из которых имеет мембрану из прорезиненного маслостойкого материала. С ними соединены вертикальные стержни, передающие силу давления столба жидкости через промежуточные рычаги весовым коромыслам, которые смонтированы в основании станции. У задней стенки бачка размещено десять электромагнитных клапанов — шесть для впуска жидкости и четыре для выпуска. В днище бачка установлены запорные части клапанов, а на верхней крышке в общем блоке — электромагниты. Клапаны для впуска воды и дрожжей присоединены непосредственно к линиям питания, а впускные клапаны для солевого и сахарного растворов и жиров — через специальные фильтры. Клапаны для выпуска жидкости соединены с помощью патрубков с общим сливным коллектором диаметром 40 мм, а клапан выпуска жира имеет отдельную сливную трубу диаметром 25 мм. Сливные трубы снабжены пробковыми кранами и отводными патрубками для слива жидкости в канализацию при промывании станции.

Для контроля температуры воды, дозируемой для замеса полуфабрикатов (опары, теста), на передней стенке первого отделения установлены дилатометрические терморегуляторы и термометр.

Все элементы управления работой станции: кнопочные устройства, тумблеры для отключения подачи не предусмотренных рецептурой компонентов и сигнальные лампы, показывающие включение и окончание набора доз. — расположены на дверце, закрывающей отделение с блоком оборудования.

Рис. 1. Автоматическая мембранно-весовая дозировочная станция: 1 — весовое коромысло; 2 — бачок; 3—блок электромагнитов; 4—фильтры; 5 — дверца; 6 — пульт управления; 7 — блок электрооборудования; 8 — клапан выпуска дрожжей или соли; 9 — мембрана; 10 — терморегулятор; 11 — термометр; 12 — клапан впуска холодной воды; 13 — клапан впуска горячей воды; 14 — клапан выпуска воды; 15 — клапан впуска жира; 16 — клапан выпуска жира; 17 — клапан впуска сахарного раствора; 18 — клапан выпуска сахарного раствора; 19 — клапан впуска суспензии дрожжей; 20 — клапан впуска раствора соли

Основание станции выполнено из листовой стали и имеет четыре дверцы: две передние, боковая и задняя. Передние дверцы с лицевыми стенками из органического стекла служат для установки гирь в соответствии с требуемыми по рецептуре порциями компонентов и для наблюдения за весовыми механизмами и электроконтактами при работе дозировочной станции. Задняя и боковая дверцы предназначены для обслуживания остальных элементов станции.

Габаритные размеры станции 950X795X2014 мм, масса 300 кг.

Жидкие компоненты, предназначенные для замеса опары, дозируются в двух отделениях бачка дозировочной станции, а для замеса теста — в четырех.

Дозирование всех компонентов осуществляется по массе с помощью шести мембранно-весовых устройств. Дозирующее устройство состоит из мембраны, воспринимающей давление столба жидкости в бачке, весового промежуточного рычага, весового коромысла шкального типа с передвижными гирями, уравновешивающими давление столба жидкости в бачке. Величина порции каждого компонента задается установкой передвижных гирь в определенное положение на шкале весового коромысла. Для замеса опары или теста вода дозируется определенной температуры. Это достигается путем смешивания горячей и холодной воды с помощью дилатометрических терморегуляторов, управляющих работой электромагнитных клапанов для впуска горячей и холодной воды.

Станция работает следующим образом. При нажатии кнопки «Впуск — опара» начинается набор воды и дрожжей. При достижении определенных порций электроконтакты весовых коромысел срабатывают и выключают электромагниты впускных клапанов, прекращая доступ жидких компонентов в отделения бачка.

При нажатии кнопки «Впуск — тесто» происходит набор жидких компонентов, необходимых для замеса теста. Слив порций жидких компонентов на замес полуфабрикатов производится при нажатии кнопки «Выпуск».

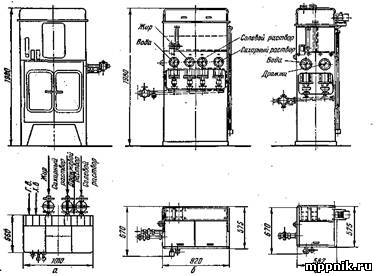

Дозировочная станция непрерывного действия ВНИИХП-0-6 (рис.2). Дозировочная станция предназначена для непрерывного дозирования по объему четырех компонентов: воды, солевого и сахарного растворов и жира.

Принцип работы дозировочной станции заключается в последовательном отмеривании дозируемых жидкостей через равные промежутки времени в камерах регулируемого объема, заполняемых под давлением столба жидкости в питающем бачке дозировочной станции.

Дозировочная станция состоит из основных частей: приводного механизма, питающего бачка, водосмесителя, дозирующих органов для четырех жидких компонентов, блока электрооборудования и пульта управления.

Основание выполнено из труб в виде сварной конструкции, на которой установлен питающий бачок. Одна из трубчатых стоек основания в нижней части присоединяется к канализации, а в верхней — к отделению для воды питающего бачка. Пробковый кран, соединяющий стойку с отделением для воды, при работе станции закрыт, а в случае необходимости вода из бачка через этот кран может сливаться в канализацию.

В сваренном из уголковой стали корпусе на задней стенке питающего бачка смонтирован приводной механизм. На электродвигателе мощностью 0,4 кВт закреплен планетарный четырехступенчатый редуктор. Вращение передается через пару цилиндрических шестерен и цепные передачи двум кулачковым валикам. Первый из них делает 5 об/мин и управляет клапанами впуска и выпуска дозатора воды, а второй — 2 об/мин и управляет клапанами дозаторов жира, солевого и сахарного растворов.

Рис. 2. Автоматическая дозировочная станция непрерывного действия

— сливной коллектор; 2 — бачок; 3 — привод; 4 — пульт управления; 5 — дозатор-стакан диамегром 100 мм; 6 — дозатор-стакан диаметром 64 мм; 7 — шкала указателя доз; 8 — съемная ручка; 9 — терморегулятор; 10 — термометр

Питающий бачок разделен на четыре отделения по числу дозируемых компонентов. В каждом отделении бачка расположены штуцера, присоединяемые к трубопроводам, по которым дозируемые жидкости подводятся к питающему бачку станции. В отделении для воды закреплены два штуцера для подвода холодной и горячей воды. Уровень жидкости во всех отделениях бачка поддерживается постояннным с помощью поплавковых клапанов, при этом положение поплавков может регулироваться. К впускным клапанам дозирующих элементов жидкости подводятся по вертикальным трубам со дна бачка. Воздух из камер дозирующих элементов удаляется при помощи вертикальных трубок, размещенных в отделениях бачка и выведенных выше уровня жидкости. В бачок подведена трубка с пробковым краном, присоединенная к магистрали горячей воды, которая может использоваться при промывании бачка и дозирующих элементов станции.

Непрерывное смешивание горячей и холодной воды и поддержание определенной температуры смешанной воды осуществляется автоматическим водосмесителем. В его состав входят дилатометрический датчик со шкалой для настройки температуры смешанной воды, два электромагнита, управляющие клапанами впуска горячей и холодной воды, и угловой контрольный термометр.

Дозирующие элементы различаются по размеру стаканов: дозаторы для воды и сахарного раствора имеют стаканы с внутренним диаметром 100 мм, для жира и солевого раствора — диаметром 64 мм. Дозаторы представляют собой вертикальные камеры, объем которых может регулироваться (по высоте) с помощью поршней. В корпусе каждого дозатора расположены запорные узлы клапанов впуска и выпуска и пробковые краны для отсоединения в случае необходимости дозатора от питающего бачка.

Управление клапанами впуска и выпуска осуществляется тягами, выведенными выше уровня жидкости в питающем бачке. Тяги клапанов выпуска проходят внутри воздухоотводящих трубок, а тяги клапанов впуска — внутри труб, подводящих дозируемые жидкости к впускным клапанам. Тяги клапанов шарнирно связаны с рычагами, закрепленными на задней стенке бачка, и снабжены роликами. Натяжные пружины, присоединенные к рычагам, удерживают клапаны в закрытом положении. Клапаны открываются при воздействии на ролики тяг выступающих частей профиля кулачков, расположенных на приводных валках. За один оборот валка происходит открытие и закрытие каждого клапана. Регулирование производительности дозатора осуществляется с помощью рукояток, от которых вращение передается червячной паре. Червячное колесо этой пары соединено с поршнем, который шпонкой удерживается от вращения, поэтому при вращении червячного колеса поршень перемещается поступательно вверх или вниз, тем самым увеличивая или уменьшая производительность дозатора. Положение поршня определяется по стрелке-указателю, связанной с поршнем зубчатой рейкой и промежуточными зубчатыми колесами. Шкала указателя отградуирована в литрах в минуту.

Блок электрооборудования установлен на задней стороне основания станции, в нем размещены все элементы электросхемы.

Пульт управления закреплен на корпусе указывающих механизмов дозаторов.,На нем имеются тумблер включения электропитания от сети, кнопочное устройство с кнопками «Пуск» и «Стоп», тумблер включения терморегулятора. На пульте управления установлена также звуковая и световая сигнализация, которая включается в случае падения уровня жидкости ниже допустимого в каком-либо отделении бачка. Пределы производительности дозирующих органов станции составляют (в см3/мин): воды от 500 до 5000; жира от 200 до 1000; солевого раствора от 200 до 1000; сахарного раствора от 200 до 2000. Пределы регулирования температуры смешанной воды 20—60°С. Габаритные размеры 920X575X1930 мм, масса 300 кг.

Для дозирования двух жидких компонентов при замесе опары предназначена дозировочная станция непрерывного действия ВНИИХП-0-5.

Рис. 3. Дозатор черпакового типа:

1 — бачок; 2 —мерный стакан; 3 — поршень-вытеснитель; 4 — впускной патрубок; 5 — поплавковый клапан; 6 — пустотелый вал; 7 — сливная труба; 8 — переливная труба; 9 — промывочный патрубок

Дозатор черпакового типа. На ряде хлебозаводов получили распространение дозаторы черпакового типа, обеспечивающие дозирование жидких компонентов с различной консистенцией и текучестью. Эти дозаторы устанавливают к месильным машинам непрерывного действия.

Черпаковый дозатор (рис. 3) представляет собой бачок, внутри которого находится мерный стакан. Через впускной патрубок в бачок дозатора поступает жидкий компонент, постоянный уровень которого поддерживается с помощью поплавкового клапана, при достижении необходимого уровня перекрывающего впускной патрубок. Рабочий объем стакана устанавливается поршнем, который с помощью маховичка может перемещаться вверх или вниз по высоте мерного стакана. Механизм подъема поршня снабжен шкалой, градуированной в литрах в минуту, с помощью которой устанавливается производительность дозатора. Максимальная емкость мерного стакана дозатора при поднятом поршне составляет 2 л.

Мерный стакан с помощью патрубка присоединен к горизонтальному валу, являющемуся одновременно осью качания стакана и трубопроводом, по которому жидкий компонент сливается в месильную машину. Сливная труба установлена под углом 45° к горизонтали. При этом мерный стакан, находясь в вертикальном положении, заполняется через срезанный край дозируемой жидкостью из бачка. При качательном движении вала мерного стакана сливная труба поворачивается на 55°, стакан поднимается выше уровня жидкости в бачке и набранная порция подается в месильную машину.

Привод мерного стакана осуществляется от электродвигателя мощностью 0,4 кВт (п=1410 об/мин) через редуктор, пару цилиндрических шестерен и цепную передачу.

Габаритные размеры дозатора черпакового типа, разработанного ВНИИХПом, 740X620X780 мм, масса 100 кг.